“倒逼”之下的中國服裝供應鍊

大耀网 發佈時間: 2018-03-29

供應鍊的概念應該起源于20世紀80年代的美國,曾經風靡一時,與财務、營銷等管理體系并駕齊驅,但當時在國内供應鍊的概念還是一片空白。

特别提示:本信息來源于大耀網,僅供參考閱讀。

如涉及版權侵權問題請聯系我們,我們将及時删除内容。

我國服裝産業大緻經曆了批發、零售及自主品牌幾個階段。20世紀90年代後期,随着國内消費對服裝品牌的認可和追求,催生出一大批服裝品牌,而且這些品牌絕大部分采取輕資産模式——即生産外包,加盟零售的方式運營。應該說,這類服裝品牌的運營模式,直接推動了我國20年來服裝供應鍊管理的研究和逐步成熟。

起初,服裝供應鍊管理基本上還停留在簡單的供應商尋源和OEM加工層面,甚至有些企業隻是停留在老闆開會時的“時髦”說辭。2008的金融危機給大部分尤其是以出口加工為主的服裝企業留下了深刻的印象。需求減少,彙率波動,毛利下滑,這一切都促使從業者向供應鍊要效益的理性思考,也就是那個時候,國内很多服裝品牌首先成立了獨立的供應鍊管理部門。

2010前後,電商迅速發展,各服裝品牌線下零售第一次感受到了沖擊,同時國外品牌大局進入中國也帶來了前所未有的競争壓力,靠“跑馬圈地”拓展版圖增加收入和利潤的時代一去不複返,“渠道紅利”第一次出現枯竭。

當2012-2013年媒體紛紛報到各大服裝品牌庫存少則幾億,多則十幾億,幾十億的時候,為解庫存之局,快反、加翻單等概念層出不窮,甚至出現了很多專門研究供應鍊的咨詢類企業。各家老闆也不厭其煩地向外界傳遞他們在供應鍊轉型上的創新之舉。混沌之後,開始研究優衣庫、ZARA、迪卡侬的國外品牌的做法,供應鍊管理算是真正被推向了行業的風口浪尖。

中國服裝供應鍊發展至今還沒有成熟的理論體系支撐

翻了很多資料,發現針對服裝供應鍊管理的系統性解釋确實沒有,這也許和國内缺少這個領域的供應鍊的專家有關,幸好“條條大路通羅馬”,我們還可以借助其他行業的概念進行自我定義。

從橫向來看,服裝供應鍊應該是零售商—品牌商—供應商之間所有産品流、信息流和資金流的集合管理。從職能上來說,服裝供應鍊基本上包括面輔料采購、成衣生産以及配發等職能。不管如何解釋,供應鍊管理的職責就是支持産品研發和産品運營,其管理目标一定是成本、貨期、品質和庫存。

這裡還需要強調另外一個重要職責,就是供應鍊計劃,應該說計劃是源頭,而采購、生産和配發是執行。實際業務中很多品質、貨期和庫存管理不達标,表面上是執行問題,實際上大部分是計劃問題,這也體現出我們的日常管理存在漏洞,往往是強于執行而弱于計劃。從以上定義過程很容易發現,供應鍊管理應該要提高到公司的戰略層面思考,是公司内部管理的延伸,優質的供應商資源是公司的戰略資源,是輕資産運作關鍵。總結一下,我國服裝供應鍊的發展基本上經曆過四個階段:

1、概念和口号階段:

這個時期基本停留在供應商不斷尋源和更換的過程中,我們口頭上的供應鍊管理實際上停留在盲目向供應商提要求的階段,我們和供應商之間處于博弈關系;

2、系統管理階段:

這一階段各大服裝企業都組建了專門部門,梳理供應商準入、供應商績效,做的好的企業可以真正利用供應商績效安排采購及外發生産,向“透明、公平、公正”努力;

3、協同管理階段:

這個時候很多企業購買了ERP系統,大部分業務數據可以在系統中管理,做的好的企業可以完成部分數據決策,甚至核心供應商能根據ERP數據自我決策;

4、資源整合階段:

這個時候品牌與供應商之間是命運共同體的關系,整個合作環境是生态系統,表現在實際業務上就是供應商深入到前端研發并關心産品銷售表現,品牌關心供應商的營運效益及管理提升。

服裝供應鍊管理的突破口

每個企業或者每個服裝供應鍊管理的從業者,都希望采購成本越來越低,生産速度越來越快,品質越來越好。于是我們有一大推質檢人員,一大堆計劃人員,睜大眼睛盯着每一張訂單。但結果事與願違,不但我們的目标沒有實現,反而流程越來越長,扯皮越來越多。

出現這種情況一點也不奇怪,因為上面的所有做法,是典型的“小采購”行為,縱觀行業發展也沒有哪個公司的供應鍊管理是靠這些方法轉型成功的。我們試圖回憶和梳理供應鍊管理的真正突破口,發現基本上都和采購、生産及配送執行無關:

“老闆”的重視是供應鍊管理突破最大的紅利

一說起對供應鍊管理的重視度不夠,就容易引起其他兄弟部門或者老闆們的批評,認為這是供應鍊從業人員的托詞。所以必須聲明一下,這裡講要重視供應鍊管理,絕不是說相關從業人員不要努力,不要專業。仔細研究,導緻服裝品牌公司對供應鍊管理重視不夠,或者投入不夠的原因,還是有迹可循的。

其一,服裝供應鍊管理是一個非常寬泛和專業的事情,涉及到很多面輔料、成衣加工、物流、計劃、質量管理等跨學科知識需要學習,而我們的企業最高決策者很少是采購、生産出身,加上供應鍊部門管理人員往往都偏操作和執行,缺少與上層的溝通或者不具備說服上層的能力,導緻不理解、不重視。

另一方面,相對于研發和銷售,采購是“花錢”的部門,而且社會上還流傳着各種關于采購“腐化”的經典戲碼,可想而知最高決策者如何放心的投入資源而不擔心重蹈他人覆轍。

最後,供應鍊管理的産出是間接和長期的,不能立竿見影,甚至不能完全用數據體現,這也是我國很多服裝企業往往将供應鍊作為尋求管理轉型突破最後一站的原因。

簡單點說,衡量是否重視供應鍊,首先就是看投入,因為所有的重視落實下來就是資源投入。考察一下供應鍊管理部門的人員素質、薪酬是否有市場競争力,假如輪崗的話是不是其他崗位願意調整到供應鍊管理的崗位,還是淪為公司員工被勸退的最後一個港灣。

其次看供應鍊在公司話語權,看能不能平等地參與到企劃、産品開發甚至上市配發的溝通,溝通的結果是以鍊條利益最大化收場,還是以供應鍊保留意見為結果。

其三,就是看最高決策者是不是了解供應鍊,一年主動拜訪供應商幾次,對供應商提出的問題是否能和代理商提出的問題同等思考、解決。

供應鍊管理是鍊條上的産品、信息、資金流管理,所以沒有公司高度重視并投入資源,靠所謂的供應鍊部門到處“喊冤”是無論如何也不能成功的。當然,我國目前還缺少系統學過、系統做過的服裝供應鍊專家,所以作為從業人員或者供應鍊管理部門的負責人,自身的專業度、執行力、領導力提升也是刻不容緩。

不是供應商不好管,而是需求不好管

我們經常說,不是供應商不好管,問題是需求沒管好。這裡講的需求在我們實際業務中就體現為需求計劃管理。

由于我國服裝供應鍊管理體系建設還不成熟,很多企業沒有獨立的需求計劃管理部門,所以經常看到負責供應鍊管理從業人員抱怨交期太近、要求成本太低、要求質量太高。同時又看到很多供應鍊管理人員以“我們是配合執行者”自居,很少主動參與企劃、産品開發,也不知道上市需求,這就造成了明顯的管理盲區。

供應商和品牌方合作最關心的其實就兩個事情,一個是時間,一個是訂單量,其次才是價格。但是時間和訂單量都不是供應鍊部門能夠獨立決策的,需要和企劃、産品開發以及銷售充分溝通,而且這種溝通結果也是常常會變化的。

為了解決需求管理的問題,供應鍊管理部門應該主動尋求與上下遊的溝通,并且竭盡全力推動公司建立系統性的溝通平台和決策機制。在沒有需求管理部門的前提下,供應鍊要毫不客氣的承擔起需求管理的推動者,确保上下遊、供應鍊溝通順暢、信息協調,即保證完成公司管理目标,同時保障供應商産能計劃協調。可以說,對需求管理的投入是真正的“事半功倍”,尤其是對于從業的管理人員,應該将需求管理提升到“戰略”高度來對待。

“三角瓶蓋”不是客戶需求

提到标準化,有可能招到設計部門的鄙視,但是硬着頭皮還是要說的。可能大家都聽到過三角形瓶蓋的故事,這個故事揭示了供應鍊管理中的典型問題。

已經有專家總結過,“前端太雜”一直以來都是供應鍊管理的重點和難點。服裝本來就是标準化程度極低的行業,加上這幾年大家對快時尚和快反概念的極緻推崇,我們的産品開發基本上以款式開發(或者買辦)為主,造成哪怕是同樣一塊面料也會有兩個料号(因為它們來自兩件不同的原版);或者明明可以整合的幾個面輔料,相關人員也會以手感不同、光澤不同、懸垂感不同等專業術語,迫使整合者因為不敢承擔“銷售不好”的結果而放棄,而這種放棄往往造成分散采購和加工,從而導緻計劃失效、成本上漲、品質下降。

我們讨論問題從來都不能走極端,因為企業經營很大程度上就是資源整合與平衡。所以說這裡提出的标準化,不是一味地做基本面料和基本款,而是強調産品開發模式的轉變和産品疊代的有效運行。國内服裝品牌大多數以款式開發為主,最明顯的就是早年的買辦和近幾年的ODM崛起和買手制,而成熟的服裝品牌,其開發模式基本上屬于要素開發。由于二者出發點不一樣,導緻前者在元素整合上困難重重,容易出現“三角形瓶蓋”,而以要素開發為出發點,很容易形成産品疊代(趨勢性産品-成熟性産品-爆品),在産品疊代的過程中,自然形成要素的整合,二者是相輔相成的。

所以從這個意義上講,标準化并不會帶來産品的單一,當然要素整合者也不必要為“銷售不好”而背鍋。所以觀察了很多服裝品牌,凡是沒有明确的産品疊代和要素整合機制的,供應鍊管理的水平基本上都一般,基本屬于“打一槍換一個地方”,而且“子彈”的成本和殺傷力都不太強。

大部分企業的計劃都是“鳳尾”,而不是“雞頭”

“中間太亂”是供應鍊管理的三大病症之一(其他兩大為前段太雜和後端太重)。這裡講的亂,就是指計劃管理。服裝供應鍊管理中的計劃,基本上包括需求計劃、生産計劃及物料采購計劃。曾經有人問我,計劃工作如何才能做好,我給他的回答是“甯做雞頭,不做鳳尾”。所謂“頭”就是指需求管理,所謂“尾”大概就是我們日常所做的催貨和統計吧。

攤到桌面上講,計劃的重要性不言而喻,計劃是采購、生産等一切執行活動的源頭,是需求和供應之間的橋梁。但在現實中,我們看到的情況基本上隻有兩種:一種是把計劃當文員使用,組織會議、傳達指令、統計數據等;另一種是把計劃當“背鍋俠”使用,貨期不達标,品質不達标,庫存太多,加翻單來不及都是計劃制定不合理導緻的,但是當這些指标都完成的時候,又都變成了采購和生産執行的功勞,這就是典型的重執行而輕計劃的表現。

要改善計劃管理的局面,需要從以下幾個方面入手:

一方面就是計劃的職責要明确,要着重需求預測管理和供應商産能及訂單分配管理,而不是催貨和數據統計,我們的管理人員也要有意識地改變觀念,不要生生的把計劃員逼成統計員或文員;

另一方面,要提升計劃人員的綜合素質和專業能力,但不幸的是看了很多服裝品牌公司計劃部基本上由兩種人員組成,一種是剛入職實習的大學生,一種是其他部門調整過來的“優秀人才”,這注定了計劃部的使命隻能是統計和服務,很難完成有高附加值的源頭工作。

第三個方面就是要建立計劃聯動機制,我們看到幾乎每個部門都有計劃員,但是每個部門的計劃員都是獨立管理的,彼此之間沒有溝通平台和機制,所以經常是下遊埋怨上遊給的需求預測不準,下遊隻能告訴供應商因為上遊不準所以要放鴿子,供應商隻能罵街。

裝上ERP不等于實現了信息化管理

信息化無疑是供應鍊現代化管理的基礎,也是供應鍊管理由體系化向協同化發展的必由之路。

近些年,但凡一個服飾品牌或者大型加工制造企業,都在不遺餘力地引進咨詢公司,公司辦公電腦陸續裝上了PLM、SAP、oracle等系統管理軟件,甚至有人說ERP管理已經成為企業沖擊IPO的必須裝備。不但如此,伴随着我國服裝品牌的迅速發展,出現了很多專門配套的咨詢管理公司,他們開發的ERP系統,從企劃、産品開發、打樣進度、BOM、MRP、采購計劃、核價、大貨進度、質量管理等面面俱到,應該講更具本地特色,更加符合國内管理思路和流程。所以從硬件上來說,我國服裝産業在信息化建設上的投入和水平一點也不低,還有可能領先于平均水平。

但是欣慰的同時,不知道大家有沒有特别關注過真正使用ERP辦公人員的真實感受,行業内有個經典說法:沒裝ERP之前我們的敵人是品質、貨期和成本,裝上ERP之後我們的敵人變成了品質、貨期、成本和ERP。為什麼會出現這種情況,其中一個主要原因是我們的業務模式還不成熟,渠道模型缺失,消費者畫像和産品定位模糊,産品開發模式不統一,采購和生産管理沒有形成系統,造就我們在推行ERP管理前面的變革管理和流程再造沒有做好。

我們所請的咨詢公司,一般會做以下幾個事情:行業分析、企業現狀診斷、變革管理和流程再造、系統上線、測試及培訓。這幾個事情裡面,最值錢的就是現狀診斷及變革管理和流程再造。但現實中,我們最忽視的也就是這兩塊内容,因為我們自己沒想清楚,又不想聽取咨詢公司的建議,最後變成各個部門不停提需求,恨不得把ERP變成機器人,咨詢師和IT工程師不停改系統,分析彙總表做個成百上千,最後還不是領導想要的。

實際運行後,我們的ERP隻能當作“賬本”來使用,基本上就是把原來不管合理不合理的流程複制一份到ERP裡面,所以經常看到員工線下做一套,線上做一套,這就不難理解他們為什麼把ERP也當成“敵人”啦。

以上這種現象在我們服裝行業尤其是品牌公司都非常普遍,顯然這解決不了信息化管理的瓶頸。真正的信息化管理,必須要做到流程順暢、職責清晰、權限透明、标準統一、數據決策、體系聯動,真正讓系統管理業務,而不是簡單的管理數據,最終形成供應鍊協同。檢驗數據化建設及供應鍊協同是否成功的一個重要标準就是看供應商是否可以提前參與、自主決策。

制度管理“小采購”,機制推動“大采購”

所謂小采購,最直觀的感受就是采購人員整天忙得不亦樂乎,不是在錄入訂單,就是在查詢訂單,不是在催貨期,就是在罵供應商,不是在挨批,就是在抱怨。

實際業務中,我們往往看到各品牌公司整天考核采購人員貨期達成率、品質合格率及成本達成率等指标,同時對供應商進行各種罰款和處罰,甚至聯合幾個部門對供應商“配合度”進行打分,但往往忘記了自己把一件襯衫交給一個呢大衣的供應商開發和生産的錯誤。這些千奇百怪的制度下,逐漸催生了品牌和供應商之間的博弈,出現了“羊毛出在豬身上,狗來買單”的事實。

隻所以出現這種情況,主要是我們整天圍着訂單轉,而不管理供應商;我們工作都是供應導向,而不管理需求;我們基本上在做行政工作,卻把戰略抛在腦後,這是典型的“小采購”行為。

相反,大采購主要關注的是管理供應商關系,提高供應商績效,大采購管理的是總成本和鍊條效率,他們推動供應商盡早參與産品開發,整合供應商優勢,實現共赢,這就是大采購機制啦。這種機制就是要建立一整套評價供應商能力,挖掘供應商潛力,優化供應商績效,調動供應商參與的命運共同體體系,從業人員要以服務和賦能的态度開展工作,而不是監督和博弈。

服裝供應鍊管理的幾個誤區

1、供應商越多、越配合越好:

目前國内服裝供應鍊資源,基本可以分為幾個層次:第一梯隊資源基本被國外品牌(比如優衣庫、迪卡侬、耐克、ZARA、HM等)所占有,第二梯隊資源歸國内百億品牌(安踏、森馬、海瀾之家、以純等)所占據,其餘是第三梯隊。

可以看出,雖然頭部供應鍊資源的數量和産量有限,但往往被國内外的大品牌所占有。另外一個事實是,這類供應商往往因為自身規模大,專業能力強,内管理規範,所以對品牌也會提出各種各樣的要求。對于品牌那些不專業、無計劃甚至是“無理”的要求敢于說“NO”,離我們所要求的“配合度”還有距離。所以說“供應商越多越好,越配合越好”顯然是個誤區,是很多品牌自身供應鍊管理體系不健全和能力不達标的借口,甚至也會成為采購腐化的尋租空間。

2、三權分立是預防采購腐化的良策:

之前有一個非供應鍊從業人員和我講采購腐化是服裝行業的普遍現象,我當時震驚了。一方面因為我不敢苟同這個觀點,另一方面也說明我們這個行業可能确實不太幹淨,最起碼口碑可能不太好。也許就是有這樣的誤解,造成很多老闆不太信任公司的供應鍊管理或者采購管理人員,有些甚至直接請自己的兄弟姐妹或者小舅子、小姨子來負責。對于那些沒有親戚朋友可用的老闆,最後一招大概就是“三權分立”了。

所謂“三權”,大概包括采購、生産管理及供應商管理,很顯然,這種權宜之計有違供應鍊管理集成、高效、協同的初衷,帶來的更多是職責不清、部門割據、推诿扯皮。如果這樣的管理真能夠預防腐化,那倒也不失為一種管控手段,但事實上這樣的做法根本于事無補。

俗話說“人之初,性本善”,現實中,我們極少聽說過采購人員主動索賄的,最差的也就是“半推半就”,所以從這個意義上來說,腐化的源頭還在供應商。前面也講過,我們喜歡找一些“聽話”的供應商,這種供應商要麼資質不夠,要麼能力不行,接單的時候豪氣沖天,交付的時候無計可施,剩下的也就隻能孤注一擲,希望多多“進貢”,“菩薩”保佑,大事化小,小事化了。

我曾經看過一個優秀供應商财務報表,客戶在他那裡喝的一瓶礦泉水都要計入費用,所以沒有哪個好供應商喜歡請客吃飯,溜須拍馬的,他們之所以這麼做一般都是無奈之舉。品牌公司部門林立,流程冗長,職責不清,标準不一,這樣的供應鍊體系,供應商要想解決問題,必須要找到一個“自己人”,通過“走後門”的特殊方式解決業務中的正常問題。以上的一大堆分析,都說明靠“三權分立”預防腐化終究是竹籃打水,最根本、最長效的機制是建立系統性的供應鍊管理體系,引入行業優質的供應商資源。

3、快反做不好是供應商能力不行:

快時尚、快反、加翻單這幾個概念,我至今也沒太搞清楚準确含義,大概快時尚是講品牌定位的,快反是講運營模式的,加翻單是講供應鍊生産采購模式的。不管怎樣,近幾年快反的概念,對于服裝供應鍊的從業人員大概既是“機遇”,也是“噩夢”吧。

俗話說“天下武功,唯快不破”,很多服裝品牌的老闆這幾年都把這句話背的滾瓜爛熟,也是對供應鍊管理人員指示最多的經典言論。快反這個概念我老覺得是從批發市場傳來的,尤其是近幾年幾個批發市場(武漢、杭州、廣州)的生意風生水起,而很多服飾品牌卻遭遇到了發展瓶頸。

服裝品牌的老闆們到處取經,直到有一天一個批發市場的老闆給他講了“前店後廠”的故事,這個概念算是深深的烙印在了老闆們心裡。業内人員普遍認為優衣庫和ZARA的快反做的很好,據說優衣庫的加翻單占比達到60%-70%,ZARA新款上市周期為十幾天。

我們也經過大量的調查研究,發現這兩個品牌所從事的快反生産,可能跟我們絕大多數人理解的都不太一樣。優衣庫有強大的面輔料研發能力和企劃能力,面料提前一年完成開發、檢測甚至備坯,款式多為基本款,單款體量大,而且銷售模式都是直營。在這些前提背景下,優衣庫一般首單會安排30-40%進行生産,其餘則根據産能均衡及零售表現安排加翻單,可以靈活調整顔色、尺碼、甚至是新的款式。

外界看來完全不同的兩個品牌,其實在實際操作上也是有很多相似之處的,ZARA也會提前備料,尤其是對于國内生産的基本款(這些基本款的單款量其實也不小)。所不同的是ZARA款式開發要比優衣庫多的多,加翻單主要依靠其強大的要素開發能力,源源不斷地輸入到供應商處實現轉化。這種強大的轉化能力,即保證了新款不斷上市,也保證了供應商産能均衡,最起碼核心的供應商不需要為訂單發愁。

總結一下這兩個品牌的操作經驗,發現以下幾個方面的共性:首先面輔料先行(備坯)是其實現快速加翻單的前提,另外,強大的計劃能力既保證零售需求也保證供應鍊均衡,第三,品牌核心能力(優衣庫的面料研發及ZARA的要素開發)是實現快反加翻單的突破口,同時也是供應鍊高效運行的保障。

反觀我們的實際操作,往往認為供應商能力不夠,試圖尋找品質更好,價格更低,速度更快的供應商。結果就是劣币驅逐良币,供應商資質越來越差,即使速度變快了,品質卻下降的一塌糊塗,成本也是成倍增加。

這種現象其實特别好理解,因為一個事實是優衣庫和ZARA供應商的設備不會比我們供應商轉的更快,另一個事實是哪怕優衣庫和ZARA的供應商來為我們服務,我們也實現不了有效加翻單,最終還是回歸到要麼時間來不及,要麼供應商因訂單斷斷續續而離我們而去,要麼就是品質下降成本上升。

所以說能否實現快反及加翻單,絕大部分都不是供應商的問題,而是服裝品牌本身的能力問題,這些問題中最為核心的就是面輔料先行和計劃統籌的能力,以及保證供應鍊高效運作的能力。

4、優勝劣汰是管理供應商的最好手段:

優勝劣汰幾乎成為國内服裝供應鍊管理的不二法門,尤其在供應商績效管理的範疇,各個品牌都屢試不爽。實際上,優勝劣汰隻是供應鍊管理的一種手段或者方法,但絕對不應該是目的。究其原因,大概有以下幾個方面:

首先是供應商績效指标是否客觀和準确,有很多品牌還無法實現數字化管理,還采用部門打分的方式來評定供應商績效,這就很難保證其準确性;

另外,有的ODM操作方式考核供應商動銷或者售罄率,看似合理,實際上供應商一肚子委屈,因為最終選款的人還是公司買手,這樣難免不夠客觀;

最後,甚至有品牌公司在大貨生産過程中随意更改,産前準備及樣闆确認中故意刁難,最終造成供應商績效不好。

以上這三種情況普遍存在,會導緻我們的評判不夠準确和客觀,如果以此來進行優勝劣汰,往往造成劣币驅逐良币,因為劣質供應商往往更加懂得“打點”。供應鍊管理最終目的應該是向協同和資源整合發展,所以服裝品牌應該将主要精力放在服務和賦能上,優衣庫有很多老工匠手把手教供應商操作,幫供應商調試染色配方和縫制工藝;我親眼看到過國内安踏有專門人員幫助供應商推行單件流生産,ZARA提供強大的素材給供應商實現其産品開發。這些案例充分體現了優秀品牌對供應鍊的服務和賦能,當然供應商也回報品牌持續發展所需。

5、中國紡織服裝産能過剩,隻要有錢就能找到好的供應商資源:

中國服裝行業産能過剩,産品嚴重同質化大概是不争的事實,所以導緻很多品牌公司,尤其是一些“有錢”的老闆認為沒必要在供應鍊建設上花費太多的精力,隻要有錢就可以找到優秀的供應鍊資源。但是從業十多年的經驗告訴我,沒錢是萬萬不能的,但是錢真的不是萬能的,最起碼在尋找優秀供應商這件事情上是絕對行不通的。

誠然,在同等資質和供應商體系管理水平的前提下,“價高者得”應該是成立的,但是供應商的痛點絕不僅僅在價格上,比價格更加重要的是計劃和訂單。由于紡織服裝是勞動密集型産業,加上近幾年産業工人流失嚴重,所以對供應商來說,人員穩定比什麼都重要。要想人員穩定,就要有穩定的生産計劃,吃了上頓沒下頓,工人是要立即走人的。另外,面料及服裝廠都喜歡大訂單,并不是他們希望短時間内集中完成,而是希望一兩組人持續生産,因為這樣效率最高,品質最穩定,也是供應商最賺錢的部分。

還有一個事實是,雖然國内紡織、服裝總體産能過剩,但随着這幾年國家環保政策日趨收緊,紡織原材料價格大幅波動,産業工人轉移和流失,造成紡織服裝成本持續走高,中小企業落後産能加快淘汰,長三角、珠三角等傳統紡織服裝基地快速轉移。

其次,雖然國内總體産能依然較大,但是相對能力強、資質好、管理規範的産能占比不超過50%,尤其是頭部資源絕對不超過30%,剩下的還是以資質較差,以單一加工為主的小企業甚至作坊為主。

所以說,好供應商永遠不缺訂單,尤其是近幾年頭部供應商資源的争奪日趨激烈,國内外各大品牌為了鎖定優質産能可以說各顯神通。有的淡季下單,有的直接承包生産線,有的投資入股,有的則直接幫助供應商轉型升級。所以說簡單的拼價格搶占優質産能是于事無補的,服裝品牌應該在内部計劃、供應鍊協同、服務賦能等方面多下功夫。同時,作為面輔料及成衣供應商,也需要主動轉型升級,加大研發和技術改造投入,健全内部計劃、采購、生産管理架構,提升專業能力及二級供應商管理能力,将傳統紡織服裝制造由微笑曲線底端向頂端和兩端延伸,提升綜合競争力,提高産業附加值。

洋洋灑灑寫了一大堆,最後還是要總結一下:

第一:我國服裝供應鍊的發展,迄今為止,大概處于系統管理到協同管理的過渡階段,距資源整合管理還有相當長一段路要走;

第二:解決目前服裝供應鍊管理的突破口在于重視度、需求管理、标準化、計劃管理、信息化及機制建立,而不在于采購和生産執行;

第三:如果優質供應商作為戰略資源,顯然目前國内品牌對其重視度和投入還不夠,相反一些制造型企業在技術研究、智能制造等領域卻主動轉型升級,未來品牌公司一定要主動擔當,起到推動作用;

第四:國内缺乏系統學過、系統做過、系統研究總結過的服裝供應鍊專家,這也說明從業人員自我提升的空間很大;

第五:短時間内,國家環保持續收緊,産業人工成本持續上漲等因素進一步推動供應鍊市場結構分化,面輔料、成衣加工優質資源争奪依然激烈;

第六:國内服裝供應鍊從業人員,一定要建立“大采購”思維,由原來的博弈和監督轉變到服務和賦能上,通過協同和資源整合提升供應鍊附件值,這将是很長一段時間内我們的奮鬥目标。

特别提示:本信息來源于大耀網,僅供參考閱讀。

如涉及版權侵權問題請聯系我們,我們将及時删除内容。

纺织知识/ Textile knowledge

為什麼定型後與定型前的顔色差異這麼大?

生産中常會遇到滌綸或含滌類織物染色出缸後布面、色光正常而再經下工序整理後卻出現色光不符即産生色變或局部出現斑狀、條狀色

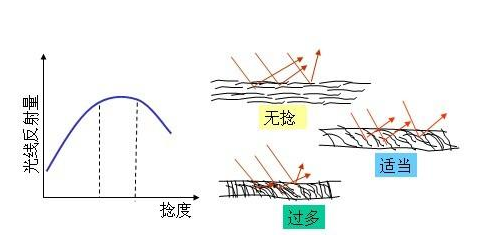

紗線結構對織物舒适性及耐用性的影響

一、對舒适性的影響1保暖性紗線的結構特征與服裝的保暖性有一定關系,因為紗線的結構決定了纖維間能否形成靜止的空氣層。紗線結

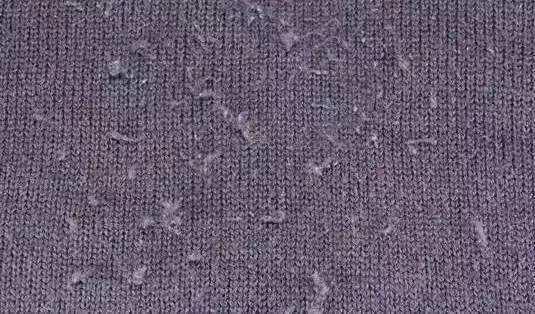

如何實現面料耐磨抗起毛起球性能?

1、選擇在紗線和織物生産過程中不易起球的纖維。 2、在噴射染色機中進行前處理和染色時加入潤滑劑Lubsoft防止磨擦; 3、

什麼是人字斜紋布? 人字斜紋布是怎樣分類?

人字形斜紋: 又稱山形斜紋, 機織物組織名。斜紋變化組織之一。山形斜紋是以斜紋組織為基礎組織,改變斜紋線方向,使其一半向右傾

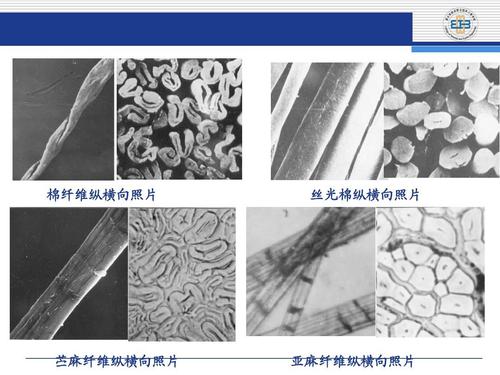

精細!!鑒别紗線品種的方法

各種纖維的鑒别方法一、手感目測法是根據纖維的外觀形态、色澤、手感及拉伸等特征來鑒别纖維,它可以分出天然纖維和化學纖維。例

纺织展会/ Textile Exhibition

微信小程式

微信小程式