政策倒逼 印染企業加速轉型升級

来源于网络 發佈時間: 2016-08-05

随着國家環保政策的落實,印染行業作為紡織工業最關鍵、也最基礎的中間環節,承擔着巨大的節能減排任務和環保壓力,受到社會的高度關注。當前,最熱議的莫過于G20峰會即将召開所帶來的浙江印染或者說是紹興印染企業大量關停事件。關停,對企業來說,是損失。但對行業長遠發展來說,是早晚的事。

在這樣的機制倒逼下,印染作為紡織行業提升産品附加值、創造多彩生活不可或缺的關鍵環節,正在努力靠科技加速轉型升級。

紹興紡織的痛苦蝶變

随着G20峰會的到來,2016年以來浙江印染可謂最搶眼。年初一個月内74家印染企業關停,占紹興地區印染企業的三分之一。随後,紹興政府發布新政,對印染産業提出20項主要任務,并發布了史上最嚴的《紹興市印染行業落後産能淘汰标準》(試行)等四個标準。

“這次紹興的整治行動,給我們的直觀感受是,力度強、範圍廣、時間長。”紹興柯橋區印染行業協會秘書長沈瑩寶介紹,在他們走訪柯橋和袍江的多家企業後,明顯感受到,這次集中整治是“動真格的”。

“2月7日,柯橋實施‘亮劍’行動,首批64家印染企業被實施停産整治。随後,紹興袍江經濟技術開發區開展‘清風’行動,對轄區内46家印染企業實施‘地毯式’檢查,又有10家印染廠關停整治,”沈瑩寶介紹,在他們考察期間,那些被關停的企業還沒有一家企業複産,“根據當地政府的說法,随後還要複查,不但檢查那些首批不合格的企業,看他們的整改成果;上次檢查中合格的企業也要接受再次檢查,如果不合格,也要關停。”

除了複查頻繁,檢查過程中對細節的要求也讓吳江染企感到了壓力,設備、工藝、技術、能耗、環保等多個方面都有明确的評分标準。“比如印染設備,他們甚至設定了标杆設備型号,企業使用的設備如果是這一型号或者更先進的,就是合格的;如果比這一型号差,那就是落後産能,必須立即停産整頓。”

此外,紹興市政府還對印染企業車間做出了明确要求:生産時完全淘汰燃煤鍋爐,全部使用天然氣,污水池全部加蓋,同時車間“必須無異味,無臭氣。”隻要還有異味,那麼“整條生産線或車間廠房實施全封閉。”

“此輪關停整治提升,大部分屬于中低端産能。”一位長期關注紹興印染産業發展的資深人士透露。但事實上,紹興這樣的中小企業,占據了大多數。而按照印染産業“綠色高端、世界領先”發展目标,紹興九成印染企業面臨整治提升。

“幸好提升得快,還能抓住這撥機遇。”“獨樹印染”董事長孟令一指着窗外一排紅色小洋房對我們說,那邊原本也有他的廠房,早關了。北面廠房及時提升,沒有“中槍”。孟令一從事印染企業幾十年,他的廠原來安在村子裡。“三天兩頭被投訴,”孟令一坦言,按照環保部門要求,一次次整改,但畢竟是老廠,“難搞!”最後心一橫,關停了南面廠房,與此同時,投入上千萬元,提升北面廠房。

“之所以出台這麼嚴厲的政策,不是為了把企業關停,倒逼企業轉型才是我們的初衷。”柯橋區經濟和信息化局局長倪仁龍表示,此次新出台的地方标準對于紹興染企的影響,主要集中在技術設備的改造方面。除此之外,當地政府還設立了印染産業轉型升級基金,鼓勵企業全面采用先進技術和設備,全面實施廢水廢氣固廢“三凡三必”措施,并制定印染企業“騰籠換鳥”政策,從各個方面推動當地印染企業轉型升級。紹興作為我國印染行業最大的集群産業地,印染布總産量居全國第一,其中規模以上印染企業238家。面對如此規模,政府顯然不是借環保搞消滅,而是引導行業綠色轉型。

值得欣慰的是,近年來紹興政府先後出台了一系列的優惠政策,來激勵引導印染企業積極實施節能降耗,通過“關停淘汰一批、整合入園(納管)一批、規範提升一批”來進行“氣、水、泥”三管齊下整治,有效推進了當地印染的綠色發展。對此,紹興縣給出了印染企業兩種選擇:一是統一入園,集聚升級,統一處理;二是原地改造,一步到位,不留後患。目前有62.4%的企業選擇了前者。紹興縣已将149家企業分别遷入柯橋開發區、濱海工業區和印染産業集聚區(濱海綠色印染基地)。以印染産業集聚區為例,計劃2016年前,将集聚全縣80%的印染産能,除污水處理廠外,還設有日處理污泥能力2500噸的環保工程。

到“十三五”末,除濱海工業區外,其他地方原則上不再保留印染企業,計劃2017年底前完成向集聚區搬遷集聚。之前停産整治企業中,有30家向濱海印染集聚區搬遷提升意向,18家考慮兼并重組或退出轉型,其他企業還在抓緊整合,停産企業涉及的26756名職工已得到了平穩處置。根據規劃,力争到2017年産值超10億元的印染企業達到20家以上,新增1~2家印染上市企業;到“十三五”期末,力争培育5家産值超50億元印染龍頭骨幹企業,實現印染産業質的飛躍。

科技讓印染之路更從容

提到印染行業,也許很多人想到的污染、高耗能、落後等,殊不知,依靠技術創新印染行業早已成為技術密集和資金密集型的行業,是豐富紡織産品花色品種、提升紡織産品附加值的關鍵行業,體現着紡織工業核心的競争力。

2008~2010年,印染布廢水達标排放率由94.81%提高到97.42%,提高了2.61個百分點;2008~2011年,在行業産量上升22.25%的同時,CODcr總量下降7.1%。“十二五”期間,印染布生産新鮮水取水量由2.5噸/百米下降到1.8噸/百米,下降28%;印染布生産水回用率由15%提高到30%,提高了15個百分點;印染布生産綜合能耗由50公斤标煤/百米下降到41公斤标煤/百米,下降18%;出口紡織品服裝的禁用偶氮染料檢測總體不合格率下降至1.5%以内,處于國際領先水平。

值得一提的是,2015年規模以上印染企業實現主營業務收入3905.6億元,同比增長4.25%,增速較2014同期提高1.34個百分點;實現利潤總額202.6億元,同比增長7.25%,增速較2014年同期增加4.52個百分點;銷售利潤5.15%,較2014年同期增長0.11個百分點。特别是2015年,印染行業更是實現了産量下降,效益提升的局面,行業整體管理水平、科技效益、運行質量均有所提高。而這一切,都是來自科技的力量。

特别是在印染清潔生産技術、新型紡織材料的染整加工技術、多組分纖維的染整加工技術、新型染料和助劑應用、印染在線檢測及數字化技術、廢水深度治理與回用技術、資源循環利用技術等方面取得了很大的進展,一批先進技術已經在企業推廣應用,對全行業的技術進步起到了積極的推動作用。2008~2013年,印染行業共125項科技成果獲中國紡織工業聯合會科學技術獎。如“低溫漂白技術在2011年取得了重大突破,已在華紡股份有限公司建設低溫漂白技術生産示範線,該技術可節能30%以上、節水10%以上、廢水減排10%以上,污水處埋成本大幅下降,直接經濟效益顯著。

“‘十三五’期間,印染行業要以生态文明建設統領經濟社會發展全局,節能環保是企業的基本功和準入門檻,技術進步是行業發展的主旋律。2016年,印染行業将繼續保持經濟與環保協同發展,節能減排工作将繼續深入推進,更多的企業采用高效短流程前處理技術、低浴比的染色技術和印染廢水、廢氣治理及回收利用等技術;采用環保、節能、短流程、數字化監控與智能化的染整設備,有效減少資源消耗和污染物排放,在節能環保的同時提高産品的附加值,促進印染行業健康綠色發展。”據中國印染協會會長陳志華介紹,雖然我國印染仍然存在單位産品能耗和水耗大,污染物排放量多的問題,但科技創新的腳步一直在推動着印染行業向高品質、高效率、低資源消耗和産品生态化邁進。

此外,随着數碼印花技術的不斷成熟,墨水的國産化,打印速度的不斷提高,具有低污染、低消耗、高附加值、柔性化生産的特點,順應了綠色、環保、可持續化發展趨勢,同時也迎合了“小批量、多品種、短交期”的快時尚之風的數碼印花即将迎來黃金時代。而我國在這一領域的普及和應用,僅僅是個開始。

“事實上,不是隻有環保問題做好了,印染行業所有的問題就都解決了,”陳志華再三強調,“節能環保隻不過是綠色印染的一部分,它更多的關注管理創新、科技創新、産品創新以及‘兩化融合’等方面,如果這些做不好,企業是不會得到長遠發展的。”

纺织知识/ Textile knowledge

為什麼定型後與定型前的顔色差異這麼大?

生産中常會遇到滌綸或含滌類織物染色出缸後布面、色光正常而再經下工序整理後卻出現色光不符即産生色變或局部出現斑狀、條狀色

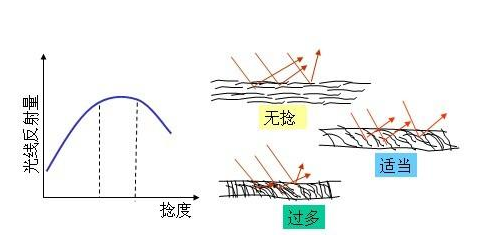

紗線結構對織物舒适性及耐用性的影響

一、對舒适性的影響1保暖性紗線的結構特征與服裝的保暖性有一定關系,因為紗線的結構決定了纖維間能否形成靜止的空氣層。紗線結

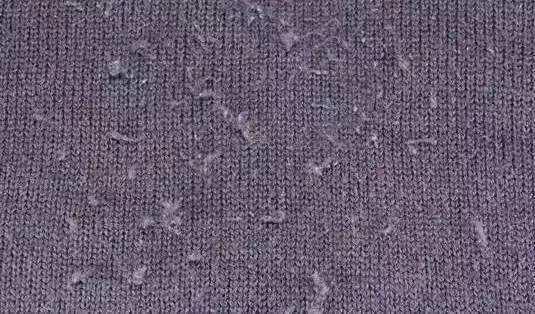

如何實現面料耐磨抗起毛起球性能?

1、選擇在紗線和織物生産過程中不易起球的纖維。 2、在噴射染色機中進行前處理和染色時加入潤滑劑Lubsoft防止磨擦; 3、

什麼是人字斜紋布? 人字斜紋布是怎樣分類?

人字形斜紋: 又稱山形斜紋, 機織物組織名。斜紋變化組織之一。山形斜紋是以斜紋組織為基礎組織,改變斜紋線方向,使其一半向右傾

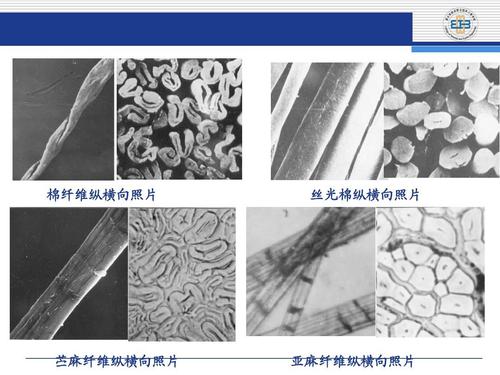

精細!!鑒别紗線品種的方法

各種纖維的鑒别方法一、手感目測法是根據纖維的外觀形态、色澤、手感及拉伸等特征來鑒别纖維,它可以分出天然纖維和化學纖維。例

纺织展会/ Textile Exhibition

微信小程式

微信小程式