國内與國外印染行業的七大差距

来源于网络 發佈時間: 2016-03-16

一、染化料和助劑

染化料和助劑是影響印染布顔色鮮豔度、色牢度的關鍵因素之一,也是造成印染布污染的主要來源。在“生态”特征升值的情況下,許多染化料的使用受到限制。因此高質量環保的染化料是高檔印染布成本的重要組成。

中國染料工業近年來發展速度不斷加快,染料産品的質量、尤其是産量有了很大的提高。但印染企業在使用國産染料過程中普遍感到,與進口的國際知名廠家的染料相比,國産染料的上染率、耐化學穩定性較低,同一染料批量間的色光和深度重現性較差。還有部分國産染料各項色牢度的指标,如耐熱升華牢度、耐汗光牢度等還達不到出口定單的國際标準。我國一般出口高檔面料均采用進口染化料。主要差距表現在:

商品化質量差。某些顔料粒徑分布範圍寬;粒子形狀不規則,染色中損失率也比德國對應商品要高5%~10%。

純度不夠高。含有雜質多。染料商品的質量純度和含有的雜質成分有關,目前我國生産的染料中雜質鹽分甚至重金屬等的含量比較高,而且組成複雜,在相同的染色條件下這些不純物會影響上染率、色光和相關牢度,還污染了環境,這與我國目前還原染料的制造工藝比較陳舊、新技術應用少,原料控制不嚴、探測手段落後等有關。

品種還不能滿足市場需要。我國某些染料品種具有光觸媒脆化作用,有些染料具有濕變性、熱變性和整理劑變色性。

染料添加劑影響色光。國外染料從結構上解決染色鮮豔度和牢度問題,國内為降低成本往往添加多種添加劑,影響色光和色牢度。

有些染料與輔料粘合劑在高溫熨燙時相互作用,發生變色。

瑞士一家着名染料廠家的弱酸性染料士林豔藍g,在北京一家企業的倉庫裡被遺忘并存放了23年。發現後想再用又怕出問題,經染料生産商與新出廠同一産品進行打樣檢測,各項色牢度合格,并在對比中發現兩塊真絲織物的色樣無論色光還是深度竟完全一緻。

廣東一家印染企業主要生産出口歐美國家的床上用品,讓他推薦國産阻燃整理劑,要求阻燃效果能耐200次水洗。經試用兩個知名品牌的産品,最終無法達到客戶的要求,無奈之下隻好用經銷商指定的價格極其昂貴的進口産品。

二、設備差距

采用溫濕度在線檢測和自動控制系統的活性染料濕短蒸染色工藝可節約能源30%~40%,染色固色率提高10%~30%,染色織物的鮮豔度還很高。

目前我國亟待解決的關鍵問題是要研制出能夠檢測色差、堿濃度、雙氧水濃度等參數的傳感器件,這需要物理、化工、電子等跨行業的技術合作。及時得到這些參數,可以對生産過程進行調節和控制,大大改善染整質量,降低消耗,提高制成率,達到較高的重現性和工藝穩定性。

(一)前處理方面

開發絲光濃堿液濃度和退漿、煮練的淡堿液濃度、漂白的雙氧水濃度和高效、短流程設備在線檢測與控制系統。

國外已普遍采用現場總控制系統,而我國才剛剛開始。現在我國除了一些常規的項目如速度、溫度、液位等參數的測控外,專用的在線監控項目國内尚處于初步階段,比如自動化控制和程序控制較差,在線監控沒有真正解決;遠程監控和故障診斷技術我國還做不到。

在染化料自動計量方面,貝甯格的計量系統會根據實際産量所需用量不斷計算和制定各種化學料的流量,通過控制閥根據設定和實際值比較,按比例自動供料。而德國流亞科技有限公司的自動計量系統是一個完整的染整廠自動化整合系統。我國定量滴定,自動加料沒有配套,這些在很大程度上限制了染整機械機電一體化水平的提高,也影響了織物的最終加工質量。在染色方面,染色布色差和緯斜在線檢測系統,濕短蒸連續染色過程中溫度、濕度等工藝參數檢測與控制,以及染液比例泵、軋車軋液率等控制有差距。

在線色差監控裝置方面,以色列evs公司的svalite在線色差分析儀采用視頻信息處理技術,多角度在線檢測織物左、中、右色度并進行色差分析,可适應的車速為150m/min,最大門幅達1950mm;德國mahlo(瑪諾)公司的colorscancms匹(軋)染色差控制系統,通過在整個布面上進行橫向移動的分光光度儀,無接觸地連續測量織物出軋車後整個幅面的帶液量,并進行監控。

在光電自動整緯方面,德國瑪諾(mahlo)、意大利編可(biancd)、日本賽練(sel-ren)的技術在世界上屬于先進技術,特别是意大利編可公司的光電整緯采用了進布和出布同時監控,形成一個完整的閉環光電整緯控制系統。日本賽練的光電整緯采用智能傳感,每個檢測頭都有獨立的cpu處理。

(二)後整理方面

開發定型機對布面的烘房濕度,對烘房廢氣排放的溫度、濕度,對出布回潮率進行實時檢測與控制,達到熱定型印染産品的優質和穩定,節約能源,減少廢氣排放。

國産印染設備關鍵部件不過關,如定型機疏水閥門用不了幾天就發生洩漏,軸承也是三天兩頭磨損。

有企業反映,台灣磨毛機不行,準備進口意大利磨毛機。

國産染色機基本過關,但均勻軋車有點廠采用進口。冷軋堆染色機不行,主要是比例泵不過關。

國産印染機械售後服務不行,不能随叫随到,定期回訪比較少。

三、創新(設計)差距

研發投入少

國家2004年工業普查結果顯示,規模以上服裝行業企業研發投入占産品銷售收入比例隻達0.16%,紡織行業僅達0.3%,化纖行業研發0.47%,印染競争力前10強企業才達0.65%。在2006年北京國際面料展中,歐洲的參展企業大部分研發投入是5-10%,我們的面料行業,規模以上企業平均也就是0.3%。規模以下的企業絕大部分沒有研發能力。印染業在擴大再生産中,必須把着眼點真正放在提高核心競争力上,淡化量的擴張,增強創新技術含量,以提高産品附加值,應對國際貿易摩擦和市場不确定因素的影響,參與國際競争。

印染新産品産值占工業總産值比重低

印染新産品産值占工業總産值比重低。2003年印染行業新産品産值占工業總産值比重4.3%,國外達到60-80%。2005年紡織競争力評選有關創新競争力指标中,印染參評企業平均創新投入0.95%,産品附加值率101.56%,創新績效35.56%;前10強企業平均創新投入0.65%,産品附加值率111.49%,創新績效42.75%。

消化吸收再創造率低

我國80%以上技術改造投資用來引進技術、引進設備,用于獲得專利使用許可、售後服務及咨詢方面的費用僅占9%、5%和3%。消化吸收再創造的比例是1:0.08。即花1元錢引進設備,僅花8分錢進行消化吸收再創造,結果是相同的技術和設備重複引進,造成引進--落後---再引進—再落後的狀态。日本韓國消化吸收再創造的比例是1:5—1:8,即花1元錢引進技術和設備,要花5元-8元進行再創造,引進設備僅限1台。技術發展踩在巨人的肩膀上,結果實現了跨越式騰飛。

沒有市場調研投入市場需求是創新的源泉,是科學定位的基礎。我國産品研發和生産的決策依據,一般跟着感覺走,沒有市場調查投入和市場調研隊伍。國外有龐大的市場調查投資和隊伍,所有決策依據都要根據市場反饋信息作出。

如:美國棉花協會,有龐大的調查隊伍,對美國和世界各地(包括中國)服裝、家紡産品的市場消費需求分别定期作出詳實的分析和科學的預測。根據美國棉花公司的生活方式調查稱:在消費者買過功能性整理産品的人群中,買過防皺、拒水、防污、抗菌産品的分别占54%、31%、25%、4%;表示再次購買的,防皺占96%,拒水94%,防污占93%。說明美國市場棉制服裝的功能整理主攻方向應該是防皺、拒水、防污,抗菌占4%左右。

又如:按2004年d&k咨詢公司的“2001~2005年西歐生物活性紡織品(bio-activetextiles)市場情況”表明,抗菌、真菌和螨蟲的紡織品占紡織品銷售量的3%,其中抗菌的約占70%,防螨蟲的約占30%。用途方面占床上用品總量的>6%,占服裝總量的<2%。

以上美歐市場調查表明,功能性産品雖然有較高的技術含量和附加值,但占市場總需求量比例大約4-5%。其中服裝需求量較大的棉紡功能性産品是抗皺、拒水、防污産品;家紡功能性産品需求量較大的是阻燃、抗菌産品。市場調查表明,功能性産品的投入,需控制一定比例,否則會産生供過于求。

技術創新體系不完善

産業創新能力并不是單個企業創新能力的簡單疊加,而是更大範圍更深層次的社會協作分工。目前我國上下遊産業鍊的整合能力較差,還未形成産學研之間、上下遊之間、産業鍊之間的集成創新體系;在産業集群内以企業為主體建立的“研發中心、信息中心、檢測中心、營銷中心、示範基地”等公共創新平台還不完善,産業集群内分工不明确、産品趨同現象嚴重,造成産品惡性競争,迫使企業在原料采用、加工設備、加工工藝等方面盡量縮減,影響了印染産品質量提高和創新發展。

研發人員不足

2006年競争力參評企業數據分析發現,棉、毛、絲、麻、化纖、印染、針織、服裝八個行業中,研發機構人數隻占企業總人數的2%左右。

研發資金和科研人員的不足,直接影響了研發結果的層次,原創新産品較少的問題較為突出。很多企業每年的新産品數量都達到三位數,競争力參評企業中新産品産值占總産值的比例也在16%~45%的水平,個别行業甚至達到80%。雖然新産品的品類和數量都比較大,但其中多數隻是在工藝、圖案、色彩等方面發生變化,即便“新度”含量較高的産品,也多為跟進式、尾随式、模仿式的産品。具有自主知識産權、技術含量高、競争力強的原創型新産品則是少之又少。

四、管理差距

我國已經具有加工世界先進水平印染布的硬件,但産品利潤空間很低。産量增長和利潤增長不同步。說明在創新、品牌意識、管理、信息化等方面的核心競争力存在差距,一流設備不能發揮作用。

坯布進廠無抽檢

部分企業未設坯布抽查工序,有時一個訂單要用多個廠家坯布,由于坯布原料批号及疵點不同,難免印染加工出現色差等麻煩。例:廣東叮當貓有害染料事件。

無半制品檢驗

除少數企業,大多無半制品的毛效、白度、ph值檢測,難保印染産品質量穩定。不少印染廠隻有打樣間而沒有物理指标試驗室。

成品檢驗不規範

許多企業無成品檢驗車間,隻有幾台驗布機,有的企業甚至是在定型機或罐蒸機下機,直接挂碼包裝,沒大毛病就是正品,無一等品率概念,往往定型後直接挂碼成件,檢驗形同虛設。隻能應付要求不高的中東、非洲客戶,如是歐、美、日定單則不符要求。經常發生服裝廠因縮水率或色牢度不合格而索賠。

生産過程工藝控制薄弱

在線檢測裝置不多,除外企、合資和較大企業,大多無工藝抽查制度,生産過程控制和執行工藝缺少嚴肅性,就會造成色光不準、前後、左中右色差、缸差、色斑諸多質量問題。

人員素質差

新進廠的操作工,不知道"毛效"、"絲光鋇值"為何物。檢驗工隻知道看到疵點吊線,至于吊線的要求,如間隔長度、首尾距離、放碼要求等并不清楚。有的幹脆連線也不吊。問她們是否知道"四分制标準",回答大多是不知道。五、品牌差距

許多印染企業的出口産品以定單加工為主,多數企業缺乏自主品牌和對出口營銷渠道的控制力,由于多道中間環節,使利潤大量流失。随改革開放的進一步發展,國内市場的國際化步伐正在加快,除國外高端品牌外,國外二線品牌也大量進入中國,中國品牌對國内市場的控制力也面臨着巨大的挑戰。北京35個高檔商店,60%是進口品牌,頂級商店90%以上是進口的品牌。上海淮海路經營2千來個品牌,60%是引進的。現在的服務貿易準入已進入新的階段,高檔的品牌在中國本地化生産,如果再不加快轉變增長方式,那麼中國自己的品牌就可能被消化掉了。

開放給我們帶來了發展的機會,學習的機會,但也帶來市場風險,如果我們不加強品牌建設,就會失去自主品牌在本國市場的主體地位。

六、信息化管理差距

跨國配置資源、跨國生産、跨國銷售,是全球化時代社會化生産發展的重要标志。印染業要适應跨國分工的生産方式,必須以信息網絡技術的發展為重要基礎,實行生産的erp管理和營銷的信息化網絡管理,才能有效縮短采購鍊、生産鍊、零售鍊。我國目前習慣于傳統的“三現交易”,即現貨、現金、現場的交易方式。不能融入跨國供應鍊網絡體系,不适應快速變化的世界市場和國内市場,影響創新和快速反應方面獲得産業高端地位,影響紡織工業轉變增長方式,削弱了産品的國際競争能力。

七、能耗和資源回收利用差距

印染行業年取水量3-5噸/百米布,是國外同行業的2-3倍;印染萬米布耗标準煤約為國際先進水平的1.8倍;廢水排放量占全國第六,占紡織行業80%。印染廢水成分複雜,處理成本很高。盡管近年來,國家和地方對印染清潔生産和污水處理非常重視,但廢水回用率<10%,處于各行業的最低水平,已經危及到我國“可持續發展”戰略的實施。化纖産品在生産滌綸堿減量工藝下來的對苯二甲酸和乙二醇的回收利用和海島纖維織物分離下來的(海)的部分,以及不少廠對純棉産品絲光工藝下來的淡堿沒有回收,活性染色的"鹽水"排放問題等也是一個需要解決與研究的問題。雖然排污量隻占5%,但造成的cod影響達55%。

随國民經濟的快速增長,能源供應緊張和生态環境惡劣等問題日益突出。經濟發達地區和城市已經限制印染加工能力的發展。因此發展循環經濟、提高資源利用效率,節能降耗問題,已經關系到印染行業今後的生存和發展。

染化料和助劑是影響印染布顔色鮮豔度、色牢度的關鍵因素之一,也是造成印染布污染的主要來源。在“生态”特征升值的情況下,許多染化料的使用受到限制。因此高質量環保的染化料是高檔印染布成本的重要組成。

中國染料工業近年來發展速度不斷加快,染料産品的質量、尤其是産量有了很大的提高。但印染企業在使用國産染料過程中普遍感到,與進口的國際知名廠家的染料相比,國産染料的上染率、耐化學穩定性較低,同一染料批量間的色光和深度重現性較差。還有部分國産染料各項色牢度的指标,如耐熱升華牢度、耐汗光牢度等還達不到出口定單的國際标準。我國一般出口高檔面料均采用進口染化料。主要差距表現在:

商品化質量差。某些顔料粒徑分布範圍寬;粒子形狀不規則,染色中損失率也比德國對應商品要高5%~10%。

純度不夠高。含有雜質多。染料商品的質量純度和含有的雜質成分有關,目前我國生産的染料中雜質鹽分甚至重金屬等的含量比較高,而且組成複雜,在相同的染色條件下這些不純物會影響上染率、色光和相關牢度,還污染了環境,這與我國目前還原染料的制造工藝比較陳舊、新技術應用少,原料控制不嚴、探測手段落後等有關。

品種還不能滿足市場需要。我國某些染料品種具有光觸媒脆化作用,有些染料具有濕變性、熱變性和整理劑變色性。

染料添加劑影響色光。國外染料從結構上解決染色鮮豔度和牢度問題,國内為降低成本往往添加多種添加劑,影響色光和色牢度。

有些染料與輔料粘合劑在高溫熨燙時相互作用,發生變色。

瑞士一家着名染料廠家的弱酸性染料士林豔藍g,在北京一家企業的倉庫裡被遺忘并存放了23年。發現後想再用又怕出問題,經染料生産商與新出廠同一産品進行打樣檢測,各項色牢度合格,并在對比中發現兩塊真絲織物的色樣無論色光還是深度竟完全一緻。

廣東一家印染企業主要生産出口歐美國家的床上用品,讓他推薦國産阻燃整理劑,要求阻燃效果能耐200次水洗。經試用兩個知名品牌的産品,最終無法達到客戶的要求,無奈之下隻好用經銷商指定的價格極其昂貴的進口産品。

二、設備差距

采用溫濕度在線檢測和自動控制系統的活性染料濕短蒸染色工藝可節約能源30%~40%,染色固色率提高10%~30%,染色織物的鮮豔度還很高。

目前我國亟待解決的關鍵問題是要研制出能夠檢測色差、堿濃度、雙氧水濃度等參數的傳感器件,這需要物理、化工、電子等跨行業的技術合作。及時得到這些參數,可以對生産過程進行調節和控制,大大改善染整質量,降低消耗,提高制成率,達到較高的重現性和工藝穩定性。

(一)前處理方面

開發絲光濃堿液濃度和退漿、煮練的淡堿液濃度、漂白的雙氧水濃度和高效、短流程設備在線檢測與控制系統。

國外已普遍采用現場總控制系統,而我國才剛剛開始。現在我國除了一些常規的項目如速度、溫度、液位等參數的測控外,專用的在線監控項目國内尚處于初步階段,比如自動化控制和程序控制較差,在線監控沒有真正解決;遠程監控和故障診斷技術我國還做不到。

在染化料自動計量方面,貝甯格的計量系統會根據實際産量所需用量不斷計算和制定各種化學料的流量,通過控制閥根據設定和實際值比較,按比例自動供料。而德國流亞科技有限公司的自動計量系統是一個完整的染整廠自動化整合系統。我國定量滴定,自動加料沒有配套,這些在很大程度上限制了染整機械機電一體化水平的提高,也影響了織物的最終加工質量。在染色方面,染色布色差和緯斜在線檢測系統,濕短蒸連續染色過程中溫度、濕度等工藝參數檢測與控制,以及染液比例泵、軋車軋液率等控制有差距。

在線色差監控裝置方面,以色列evs公司的svalite在線色差分析儀采用視頻信息處理技術,多角度在線檢測織物左、中、右色度并進行色差分析,可适應的車速為150m/min,最大門幅達1950mm;德國mahlo(瑪諾)公司的colorscancms匹(軋)染色差控制系統,通過在整個布面上進行橫向移動的分光光度儀,無接觸地連續測量織物出軋車後整個幅面的帶液量,并進行監控。

在光電自動整緯方面,德國瑪諾(mahlo)、意大利編可(biancd)、日本賽練(sel-ren)的技術在世界上屬于先進技術,特别是意大利編可公司的光電整緯采用了進布和出布同時監控,形成一個完整的閉環光電整緯控制系統。日本賽練的光電整緯采用智能傳感,每個檢測頭都有獨立的cpu處理。

(二)後整理方面

開發定型機對布面的烘房濕度,對烘房廢氣排放的溫度、濕度,對出布回潮率進行實時檢測與控制,達到熱定型印染産品的優質和穩定,節約能源,減少廢氣排放。

國産印染設備關鍵部件不過關,如定型機疏水閥門用不了幾天就發生洩漏,軸承也是三天兩頭磨損。

有企業反映,台灣磨毛機不行,準備進口意大利磨毛機。

國産染色機基本過關,但均勻軋車有點廠采用進口。冷軋堆染色機不行,主要是比例泵不過關。

國産印染機械售後服務不行,不能随叫随到,定期回訪比較少。

三、創新(設計)差距

研發投入少

國家2004年工業普查結果顯示,規模以上服裝行業企業研發投入占産品銷售收入比例隻達0.16%,紡織行業僅達0.3%,化纖行業研發0.47%,印染競争力前10強企業才達0.65%。在2006年北京國際面料展中,歐洲的參展企業大部分研發投入是5-10%,我們的面料行業,規模以上企業平均也就是0.3%。規模以下的企業絕大部分沒有研發能力。印染業在擴大再生産中,必須把着眼點真正放在提高核心競争力上,淡化量的擴張,增強創新技術含量,以提高産品附加值,應對國際貿易摩擦和市場不确定因素的影響,參與國際競争。

印染新産品産值占工業總産值比重低

印染新産品産值占工業總産值比重低。2003年印染行業新産品産值占工業總産值比重4.3%,國外達到60-80%。2005年紡織競争力評選有關創新競争力指标中,印染參評企業平均創新投入0.95%,産品附加值率101.56%,創新績效35.56%;前10強企業平均創新投入0.65%,産品附加值率111.49%,創新績效42.75%。

消化吸收再創造率低

我國80%以上技術改造投資用來引進技術、引進設備,用于獲得專利使用許可、售後服務及咨詢方面的費用僅占9%、5%和3%。消化吸收再創造的比例是1:0.08。即花1元錢引進設備,僅花8分錢進行消化吸收再創造,結果是相同的技術和設備重複引進,造成引進--落後---再引進—再落後的狀态。日本韓國消化吸收再創造的比例是1:5—1:8,即花1元錢引進技術和設備,要花5元-8元進行再創造,引進設備僅限1台。技術發展踩在巨人的肩膀上,結果實現了跨越式騰飛。

沒有市場調研投入市場需求是創新的源泉,是科學定位的基礎。我國産品研發和生産的決策依據,一般跟着感覺走,沒有市場調查投入和市場調研隊伍。國外有龐大的市場調查投資和隊伍,所有決策依據都要根據市場反饋信息作出。

如:美國棉花協會,有龐大的調查隊伍,對美國和世界各地(包括中國)服裝、家紡産品的市場消費需求分别定期作出詳實的分析和科學的預測。根據美國棉花公司的生活方式調查稱:在消費者買過功能性整理産品的人群中,買過防皺、拒水、防污、抗菌産品的分别占54%、31%、25%、4%;表示再次購買的,防皺占96%,拒水94%,防污占93%。說明美國市場棉制服裝的功能整理主攻方向應該是防皺、拒水、防污,抗菌占4%左右。

又如:按2004年d&k咨詢公司的“2001~2005年西歐生物活性紡織品(bio-activetextiles)市場情況”表明,抗菌、真菌和螨蟲的紡織品占紡織品銷售量的3%,其中抗菌的約占70%,防螨蟲的約占30%。用途方面占床上用品總量的>6%,占服裝總量的<2%。

以上美歐市場調查表明,功能性産品雖然有較高的技術含量和附加值,但占市場總需求量比例大約4-5%。其中服裝需求量較大的棉紡功能性産品是抗皺、拒水、防污産品;家紡功能性産品需求量較大的是阻燃、抗菌産品。市場調查表明,功能性産品的投入,需控制一定比例,否則會産生供過于求。

技術創新體系不完善

産業創新能力并不是單個企業創新能力的簡單疊加,而是更大範圍更深層次的社會協作分工。目前我國上下遊産業鍊的整合能力較差,還未形成産學研之間、上下遊之間、産業鍊之間的集成創新體系;在産業集群内以企業為主體建立的“研發中心、信息中心、檢測中心、營銷中心、示範基地”等公共創新平台還不完善,産業集群内分工不明确、産品趨同現象嚴重,造成産品惡性競争,迫使企業在原料采用、加工設備、加工工藝等方面盡量縮減,影響了印染産品質量提高和創新發展。

研發人員不足

2006年競争力參評企業數據分析發現,棉、毛、絲、麻、化纖、印染、針織、服裝八個行業中,研發機構人數隻占企業總人數的2%左右。

研發資金和科研人員的不足,直接影響了研發結果的層次,原創新産品較少的問題較為突出。很多企業每年的新産品數量都達到三位數,競争力參評企業中新産品産值占總産值的比例也在16%~45%的水平,個别行業甚至達到80%。雖然新産品的品類和數量都比較大,但其中多數隻是在工藝、圖案、色彩等方面發生變化,即便“新度”含量較高的産品,也多為跟進式、尾随式、模仿式的産品。具有自主知識産權、技術含量高、競争力強的原創型新産品則是少之又少。

四、管理差距

我國已經具有加工世界先進水平印染布的硬件,但産品利潤空間很低。産量增長和利潤增長不同步。說明在創新、品牌意識、管理、信息化等方面的核心競争力存在差距,一流設備不能發揮作用。

坯布進廠無抽檢

部分企業未設坯布抽查工序,有時一個訂單要用多個廠家坯布,由于坯布原料批号及疵點不同,難免印染加工出現色差等麻煩。例:廣東叮當貓有害染料事件。

無半制品檢驗

除少數企業,大多無半制品的毛效、白度、ph值檢測,難保印染産品質量穩定。不少印染廠隻有打樣間而沒有物理指标試驗室。

成品檢驗不規範

許多企業無成品檢驗車間,隻有幾台驗布機,有的企業甚至是在定型機或罐蒸機下機,直接挂碼包裝,沒大毛病就是正品,無一等品率概念,往往定型後直接挂碼成件,檢驗形同虛設。隻能應付要求不高的中東、非洲客戶,如是歐、美、日定單則不符要求。經常發生服裝廠因縮水率或色牢度不合格而索賠。

生産過程工藝控制薄弱

在線檢測裝置不多,除外企、合資和較大企業,大多無工藝抽查制度,生産過程控制和執行工藝缺少嚴肅性,就會造成色光不準、前後、左中右色差、缸差、色斑諸多質量問題。

人員素質差

新進廠的操作工,不知道"毛效"、"絲光鋇值"為何物。檢驗工隻知道看到疵點吊線,至于吊線的要求,如間隔長度、首尾距離、放碼要求等并不清楚。有的幹脆連線也不吊。問她們是否知道"四分制标準",回答大多是不知道。五、品牌差距

許多印染企業的出口産品以定單加工為主,多數企業缺乏自主品牌和對出口營銷渠道的控制力,由于多道中間環節,使利潤大量流失。随改革開放的進一步發展,國内市場的國際化步伐正在加快,除國外高端品牌外,國外二線品牌也大量進入中國,中國品牌對國内市場的控制力也面臨着巨大的挑戰。北京35個高檔商店,60%是進口品牌,頂級商店90%以上是進口的品牌。上海淮海路經營2千來個品牌,60%是引進的。現在的服務貿易準入已進入新的階段,高檔的品牌在中國本地化生産,如果再不加快轉變增長方式,那麼中國自己的品牌就可能被消化掉了。

開放給我們帶來了發展的機會,學習的機會,但也帶來市場風險,如果我們不加強品牌建設,就會失去自主品牌在本國市場的主體地位。

六、信息化管理差距

跨國配置資源、跨國生産、跨國銷售,是全球化時代社會化生産發展的重要标志。印染業要适應跨國分工的生産方式,必須以信息網絡技術的發展為重要基礎,實行生産的erp管理和營銷的信息化網絡管理,才能有效縮短采購鍊、生産鍊、零售鍊。我國目前習慣于傳統的“三現交易”,即現貨、現金、現場的交易方式。不能融入跨國供應鍊網絡體系,不适應快速變化的世界市場和國内市場,影響創新和快速反應方面獲得産業高端地位,影響紡織工業轉變增長方式,削弱了産品的國際競争能力。

七、能耗和資源回收利用差距

印染行業年取水量3-5噸/百米布,是國外同行業的2-3倍;印染萬米布耗标準煤約為國際先進水平的1.8倍;廢水排放量占全國第六,占紡織行業80%。印染廢水成分複雜,處理成本很高。盡管近年來,國家和地方對印染清潔生産和污水處理非常重視,但廢水回用率<10%,處于各行業的最低水平,已經危及到我國“可持續發展”戰略的實施。化纖産品在生産滌綸堿減量工藝下來的對苯二甲酸和乙二醇的回收利用和海島纖維織物分離下來的(海)的部分,以及不少廠對純棉産品絲光工藝下來的淡堿沒有回收,活性染色的"鹽水"排放問題等也是一個需要解決與研究的問題。雖然排污量隻占5%,但造成的cod影響達55%。

随國民經濟的快速增長,能源供應緊張和生态環境惡劣等問題日益突出。經濟發達地區和城市已經限制印染加工能力的發展。因此發展循環經濟、提高資源利用效率,節能降耗問題,已經關系到印染行業今後的生存和發展。

纺织知识/ Textile knowledge

為什麼定型後與定型前的顔色差異這麼大?

生産中常會遇到滌綸或含滌類織物染色出缸後布面、色光正常而再經下工序整理後卻出現色光不符即産生色變或局部出現斑狀、條狀色

紗線結構對織物舒适性及耐用性的影響

一、對舒适性的影響1保暖性紗線的結構特征與服裝的保暖性有一定關系,因為紗線的結構決定了纖維間能否形成靜止的空氣層。紗線結

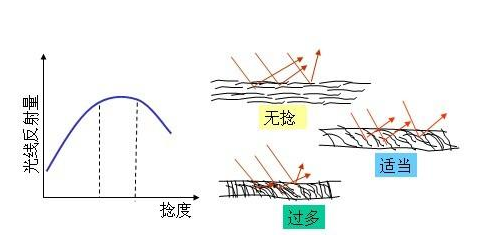

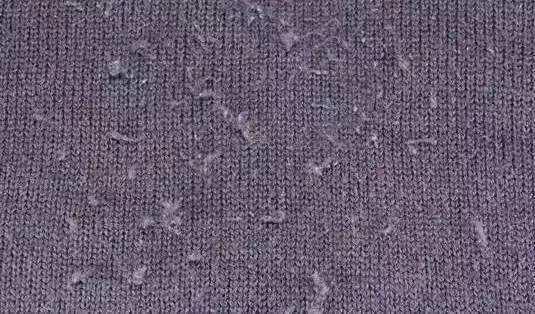

如何實現面料耐磨抗起毛起球性能?

1、選擇在紗線和織物生産過程中不易起球的纖維。 2、在噴射染色機中進行前處理和染色時加入潤滑劑Lubsoft防止磨擦; 3、

什麼是人字斜紋布? 人字斜紋布是怎樣分類?

人字形斜紋: 又稱山形斜紋, 機織物組織名。斜紋變化組織之一。山形斜紋是以斜紋組織為基礎組織,改變斜紋線方向,使其一半向右傾

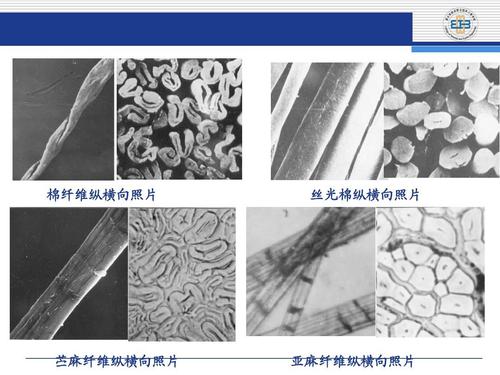

精細!!鑒别紗線品種的方法

各種纖維的鑒别方法一、手感目測法是根據纖維的外觀形态、色澤、手感及拉伸等特征來鑒别纖維,它可以分出天然纖維和化學纖維。例

纺织展会/ Textile Exhibition

微信小程式

微信小程式