擁有這三大環保優越性,生物基化學纖維的現實與未來你了解多少?

我國的化學纖維約占全國纖維總産量的85%,在這85%之中有90%屬于石油基纖維,而石油資源不可再生、不易降解。生物基化學纖維具有生産過程環保、原料可再生以及産品可生物降解等優良特性,能有針對性地解決能源短缺和環境污染問題,其未來的發展空間巨大。

性能優異且市場前景廣闊

生物基化學纖維是指以生物質為原料或含有生物質來源單體的聚合物所制備的化學纖維。根據原料來源與纖維加工工藝不同,生物基化學纖維可分為生物基再生纖維、生物基合成纖維和海洋生物基纖維。由于我國生物質資源儲量十分豐富,以農、林、牧、海洋等生物資源為原料,生産化學纖維具有很好的發展前景,符合我國綠色、循環、可持續的發展戰略。

生物基化學纖維是近年來中國化纖協會大力推廣的綠色纖維标志認證的三大品類之一。綠色纖維是指原料來源于生物質和可循環再生材料,生産過程低碳環保,制成品棄後對環境無污染或可再生循環再利用的化學纖維,包括生物基化學纖維、循環再利用化學纖維以及原液着色化學纖維3大類别。而綠色纖維标志認證工作由中國化學纖維工業協會和國家紡織化纖産品開發中心聯合啟動,由工信部消費品工業司作為指導單位。

開展綠色纖維标志認證,旨在通過第三方認證與管理的形式對市場進行規範,進一步激發企業開發綠色纖維的積極性,貫徹國家“創新、協調、綠色、開放、共享”的發展理念,提高綠色纖維的社會認知度,擴大其應用範圍,有效提升企業及産品在國内外市場中的競争力。

在目前獲得綠色纖維标志認證的21家企業中,保定天鵝新型纖維制造有限公司(以下簡稱“保定天鵝”)、 山東英利實業有限公司(以下簡稱“山東英利”)、海斯摩爾生物科技有限公司(以下簡稱“海斯摩爾”)獲得認證的産品為生物基化學纖維。江蘇盛虹科技股份有限公司(以下簡稱“盛虹”)獲得認證的兩種産品中,有一種也屬于生物基化學纖維。

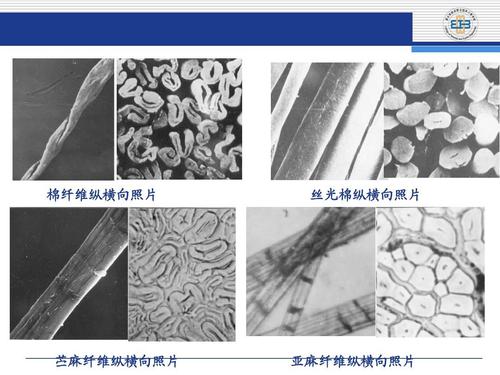

其中,保定天鵝獲得認證的産品是萊賽爾短纖維。據保定天鵝新型纖維制造有限公司總經理助理高兵介紹,該纖維不僅具有天然纖維的吸濕性、透氣性、舒适性、光澤性、可染色性和可生物降解性,還具有合成纖維的高強度、耐用性,同時具有粘膠纖維的懸垂性、抗皺性,可廣泛應用于服裝、家紡、化妝品、無紡布、醫用衛材等領域。

山東英利獲得認證的産品也是萊賽爾短纖維。據該公司副總經理潘召軍介紹,萊賽爾短纖維采用幹濕法紡絲工藝以及NMMO溶劑法物理生産工藝,溶劑無毒無害,回收率高達99.5%以上,實現了清潔生産。此外,在生産過程中,無廢氣、廢渣排放,廢水排放量是傳統粘膠纖維排放量的1/3,噸産量能耗與傳統粘膠纖維相比能降低10%以上。

海斯摩爾獲得認證的産品為殼聚糖短纖維。該公司相關負責人陳凱對記者說,該類纖維産品親和性好,具有優異的生物安全性、廣譜抑菌性和吸附螯合性能,可以廣泛應用到醫療、衛生、過濾、服飾等領域。該産品的原料為蝦蟹殼,生産過程不添加任何有害化學試劑,全程清潔綠色生産。由于采用壓縮空氣作為動力輸送紡絲液,有效降低了能耗,車間利用地熱資源調節空氣,生産用水回收再利用率達到90%,全過程無污染性廢水、廢氣、廢渣産生。

盛虹獲得認證的PTT纖維的原料來源于生物發酵法制備的PDO,PDO是以生物柴油副産物粗甘油為原料,采用生物發酵法制備而成的。據該公司總工程師梅峰表示,該類PTT纖維柔軟、蓬松、抗污,具有優異的染色性能和彈性,廣泛應用于泳衣、内衣以及高檔襯衫、針織運動服裝、舒适性床品等領域。

經濟效益和社會效益顯著

由于這幾家企業獲得認證的産品不但具有綠色、循環、低碳的特征,而且質量過硬,因此獲得了越來越多下遊企業的認可,有的企業産品甚至一直保持供不應求的狀态。

作為我國首家由傳統粘膠纖維轉型升級為溶劑法纖維素纖維新型生物基纖維的生産企業,以及首家實現國産萊賽爾纖維産業化生産的企業,保定天鵝的産品一經推出便受到市場歡迎,目前,已與山東、江蘇、浙江、湖北、湖南、廣東、海南等省多家企業建立了良好的供求關系。“市場對‘元絲’萊賽爾纖維的品質非常認可,‘元絲’正在成為對生态和家居生活、紡織文化最具影響的纖維之一。”高兵說。

海斯摩爾在營銷上倡導(M+B)2C的新模式,去掉中間環節,工廠與流通之間融為一體,廠家作為M先投入、商家作為B後投入;廠家大投入、商家小投入;商家先赢利、廠家後赢利,努力打造工廠與流通之間互動的利益共同體,共同面對消費者,持續滿足消費者需求,構建生産、流通、消費缺一不可的新模式。目前,海斯摩爾已建立以纖維材料為基礎的多領域營銷融合渠道,形成線上線下相結合的多平台分銷通路。其中,在藥店渠道,公司與超過200家藥店連鎖企業合作,總門店超8萬家;在醫院渠道,與國内多家醫院實現了渠道融合;在電商渠道,與多種線上及移動端平台合作。

值得一提的是,這些企業在獲得實實在在收益的同時,也在強化企業社會責任、保護環境、加強上下遊協作、推動相關技術進步等方面都發揮了重要的作用。

據了解,目前,保定天鵝萊賽爾纖維一期1.5萬噸規模線穩定運行,其産量、質量均已達到設計要求。值得一提的是,溶劑法新型生物基纖維實現了傳統再生纖維素纖維的綠色制造,使再生纖維素纖維進入了綠色發展的3.0時代,實現了對傳統生産技術的颠覆與再生纖維素纖維的可持續發展。

“推進綠色發展,建設美好生态既是我們共同的追求,也是企業公民應當承擔的社會責任。”高兵說,“在‘元絲’萊賽爾纖維品牌的推廣過程中,經常會遇到要求我們提供産品的OEKO-TEX證書、原料的森林認證證書的情況,這說明社會對環保的日益重視。當我們提到公司的‘元絲’萊賽爾纖維已經獲得中國化纖協會的綠色纖維标志認證時,很多下遊企業紛紛表達了産品要求懸挂綠色吊牌的意願,其中不乏大型的紗線企業和知名的服裝品牌。”

作為全球最大的海洋生物再生纖維綜合研發基地,海斯摩爾開發的殼聚糖纖維不需要任何載體。而在這之前,國内外對于殼聚糖紡絲進行了幾十年研究,大部分都停留在實驗室或小試階段,多數是粘膠載體甲殼素纖維,或用甲醇、乙醇等有機溶劑處理過的殼聚糖纖維。

掌握殼聚糖纖維核心技術之後,為了使科學技術能夠轉化為生産力,使優質原料轉化成高品質産品,投放市場創造出良好的經濟效益和社會效益,工程化落地是關鍵。陳凱介紹,10多年來,海斯摩爾堅持連續投入,陸續投資建設了百噸級的中試生産線,建成了科技館和千噸級産業化項目,随後延伸建設了非織造布、智能紡、醫衛制品項目,建成了6大代表性的工程,首創了全球第一條千噸級純殼聚糖纖維産業化生産線、全球第一條千噸級殼聚糖熱風無紡布生産線,以及全球第一條全流程連續自動化衛生巾生産線。

難得的是,海斯摩爾打通了全産業鍊的關鍵技術瓶頸:以純殼聚糖纖維産業化為突破口,向上遊拓展原料來源,實現原料多元化、國産化;中間攻克纖維制備、制品加工關鍵技術,實現纖維規模化、工程化;向下遊拓展纖維應用領域,實現産品市場化、商業化,從而構建出純殼聚糖纖維産業化關鍵技術體系。

突破瓶頸擴大應用

生物基化學纖維的未來發展空間很大已成企業共識,因此他們在積極引領、推動該類纖維的發展上一直不遺餘力。那麼,在此過程中,企業都遇到了哪些難題?下一步我國生物基化學纖維發展的突破口又在哪裡?

對此,高兵表示,我國生物基化學纖維的研發、生産大多處于起步階段,關鍵技術和裝備與國外差距較大,缺乏核心技術支撐。例如,萊賽爾纖維規模化生産的纖維素溶解、溶劑回收系統等關鍵設備與國外先進技術尚有差距,專用漿粕與NMMO溶劑尚須進口,國内還沒有建立萊賽爾纖維生産原料的配套工程。此外,我國在生物基化學纖維的研發資金上投入不足,生産規模偏小,加工技術還不夠成熟,産品市場競争力有待增強。

高兵指出,針對上述問題,須重點突破綠色制造技術和裝備、高值化循環再利用纖維生産技術及裝備,改變目前技術和裝備主要依賴進口的現狀。同時,要加快生物基化學纖維産業化技術的開發,突破産業化關鍵裝備的制造,攻克纖維及原料産業化的技術瓶頸,進一步實現其規模化生産,拓展其在服裝、家紡和産業用紡織品等方面的應用。

對于高兵提出的拓展應用的建議,梅峰和陳凱表示高度認同。

在梅峰看來,由于PTT纖維受上遊PDO生産、供應的影響,其價值傳導時間較長,因此迫切需要在熔體直紡技術上進行攻關。下一步,生物基PTT纖維除服用外,可通過改善性能或與其他纖維混用,在産業用、家紡等領域打開突破口。同時,通過提高産品檔次和附加值,努力形成品牌效應。據了解,盛虹為其PTT纖維産品成立了獨立品牌“Memory”,主要供應國内一些高端客戶,并授權客戶将品牌使用在吊牌、産品标簽上。接下來,盛虹将按照中國化纖協會綠色纖維标志管理辦法,申請綠色纖維吊牌,并與公司品牌聯動,進一步提升生物基化學纖維的品牌價值。

陳凱則從大健康角度指出,生物基化學纖維研發和生産要重點面向國家發展大健康産業和轉變經濟發展方式,滿足社會對生物醫用材料的重大戰略需求,把握生物醫用材料科學與産業發展趨勢和前沿,搶抓生物醫用材料革命性變革的重大機遇,充分利用我國生物醫用材料科學與工程研究方面的基礎和優勢,以及高值醫用耗材為重點,開發一批新産品,突破一批關鍵技術,培育一批具有國際競争力的龍頭企業。據了解,海斯摩爾接下來将在殼聚糖纖維研發應用方面有兩大舉措,一是加快做大高檔醫衛産業,開發女性護理、嬰兒護理、老年護理、醫療美容、過濾防護5大領域産品,并快速投放市場。二是布局、做強高端醫療産業,在國内和歐洲建立研發基地,通過整合研發等方式,持續提升高端産品的開發能力,研發高端敷料、戰創急救、修複膜材、藥物載體、組織器官等二、三類醫療器械,以此為引領,加快做強海斯摩爾産業。

如涉及版權侵權問題等請聯系我們,我們将及時删除内容

微信小程式

微信小程式