快時尚加碼“循環技術”節約成本

近日,H&M基金會與香港紡織及成衣研發中心在香港開設了兩座紡織品回收設施,這也是“使用水熱反應處理方法分離和回收廢舊滌棉技術”首次獲得大規模應用。與此同時,位于香港南豐紗廠零售店内的小型“服裝循環回收再造系統”也正式面向公衆推出。香港紡織及成衣研發中心首席執行官Professor Edwin Keh在接受北京商報記者專訪時表示,通過循環再造技術可将舊衣升級為價值更高或功能性更強的産品。

循環再造技術商用

據了解,循環再造技術是由H&M基金會與研發中心以及龍達紡織有限公司三方共同研究,技術的運用可加速紡織品回收并加快紡織品封閉循環發展進程。

2018年9月3日,一座将這一技術進行大規模應用的工業設施正式投入運營。研發中心方面表示,該設施的建立是為了邀請全球各時裝品牌與利益相關者了解和檢驗這項技術,并在自身的業務流程進行使用,且研發中心将對此技術成果進行大規模授權。

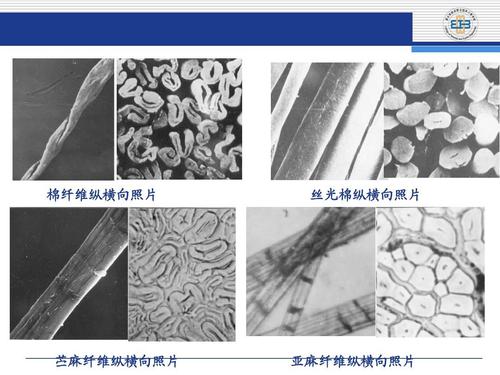

去年9月,非營利組織H&M基金會與研發中心正式開始研究循環再造技術,使用水熱反應處理方法來回收棉和聚酯纖維混紡并将其轉換成新的纖維。雖然滌棉混紡織物是世界上最常見的紡織物面料,但此前一直無法進行回收。

H&M基金會創新負責人Erik Bang在接受北京商報記者采訪時表示,循環再造技術的使用,可讓時裝行業向前邁進一大步,基金會将向整個行業無償提供這一技術。他認為,當此技術得到大規模應用之時,可以大幅降低行業對有限自然資源的依賴程度。與此同時,時裝行業也将以可持續的方式為全球越來越龐大的消費人群提供服裝。

舊衣改造僅需4小時

此外,“服裝循環回收再造系統”及其配套的再生服裝零售店也同時開業。消費者可将不需要的舊衣物帶至零售店,現場觀看衣服循環再制作的全過程,并選擇相關款式,将再造成全新的服裝帶回家中。經過體驗記者發現,一件舊衣的再制造時長最快為4小時,舊衣将經過消毒、清棉(将小塊破碎衣物變為纖維并清除雜質)、并理(将整理好的纖維條狀物進行合并改善其均勻性)等過程變為可以紡織的線,随後重新制造出新的衣物。

現場工作人員對北京商報記者表示,目前衣物再制造成本基本與舊衣價格保持一緻,也就是說若衣服價格為500元,那經過循環改造後的新衣制作費用也為500元左右。工作人員解釋稱,由于目前零售店回收的衣物數量有限,衣服制作需要添加至多30%的新材料,所以成本相對較高,随着回收衣物的增多,未來舊衣再制造成本會大幅降低,消費者也可以享受更便宜的價格。

近年來,不少服裝企業都開始涉及衣物可循環使用的研究,耐克在2017年9月推出了一種全新材料Flyleather,它由50%經回收的天然皮革纖維和水制成。耐克曾表示,這項新技術和2012年研發的3D編織技術Flyknit一樣,是“具有革命性意義的新技術”。能節省生産過程中90%的水。而阿迪達斯也于8月宣布,計劃在2024年前停止使用塑料,未來将使用再生塑料為原料進行生産,以提高公司的供應鍊的環保水平和可持續性。

節省服裝企業成本

但實際上,服裝企業在進行環保的同時也可以節省生産材料,從而降低成本。此次H&M基金向香港紡織及成衣研發中心捐出約580萬歐元,這些費用就是源于H&M集團各門店“舊衣回收計劃”所帶來的盈餘。H&M全球可持續發展負責人Anna Gedda接受北京商報記者專訪時曾表示,未來随着可持續技術的大規模運用,回收的衣服可以大量重複使用,品牌的服裝或許會更加便宜。

此外,Professor Edwin Keh在接受采訪時表示,通過循環再造技術可将舊衣升級為價值更高的産品,因為研究中心可在生産環節向舊衣中添加新的材料,使再制造後的新衣呈現出不同的質感,從而提升衣物價值。此外,Professor Edwin Keh透露稱,目前已有國際知名運動品牌使用新的技術将就材料轉變為功能性更強的新材料,例如提升服裝的透氣性。

在奢侈品中國聯盟榮譽顧問張培英看來,服裝綠色化已成為行業發展的一大趨勢,但目前國内消費者還沒有養成舊衣回收的習慣,若将來服裝企業的舊衣回收量達到一個量級,可完全滿足循環生産,或許可以使服裝生産成本大大降低,從而影響到消費端的産品價格。

如涉及版權侵權問題請聯系我們,我們将及時删除内容

微信小程式

微信小程式