中國非織造布智能制造大會暨一次性衛生用品發展論壇探讨行業發展趨勢

國内非織造布智能制造現狀如何?未來将呈現怎樣的發展趨勢?行業内企業将如何應對這一發展趨勢?在近日召開的中國非織造布智能制造大會暨一次性衛生用品發展論壇上,百餘位業内人士就這些熱點話題進行了深度探讨。

非織造布智能車間初具雛形

國内衛生用品行業不斷增長的市場需求以及生産成本,為非織造布智能制造提供了無限動力。

對于國内非織造布智能制造的發展現狀,中國紡織工業聯合會副會長、中國産業用紡織品行業協會會長李陵申分析認為,非織造布行業屬于典型的流程型生産,生産速度快、自動化程度高、流程短,企業對智能制造的需求點主要集中在降低分切包裝環節的用工數量,降低生産能耗,提高産品質量和裝備的自動維護能力等方面。為滿足下遊用戶的生産需求,我國非織造布行業内的骨幹企業積極引進了全球最先進的紡粘、水刺和針刺非織造布生産線,新投産的生産線單線産能大、自動化水平高、産品質量優,全生産周期内的綜合成本低,初步具備了智能制造的維形。

舉例來說,山東省永信非織造材料有限公司通過與國内先進的軟件系統和非織造布裝備企業合作,着力建設水刺非織造布智能工廠,實現制造過程的全流程自動化、管理層和生産層數據和信息的縱向整合。據了解,永信公司已經建成廢水稅收利用系統,首次在行業内實現生産廢水零排放及生活污水達标排放,同時建成餘熱回收系統,實現能源綜合利用,攻克行業節能降耗難題。目前,永信公司正在圍繞“1座智能工廠、2座智能化車間、4條智能生産線”計劃完成6個單體的建設、1條生産線的安裝和整體智能制造系統的構建。

福建南紡有限責任公司引進安德裡茲最新款成套水刺生産線,以及亞賽利集團全套Slittopack全自動包裝系統,能有效地減少停工時間,大範圍地降低勞動強度。新增應用模塊化、一體化、在線監控、信息統計等新技術,實現高速、高産自動化和全流程、智能化生産,成功打造出國内首家水刺非織造布生産線全流程自動化生産車間。

但李陵申也坦言,與進口生産線相比,國産裝備的自動控制水平還有較大差距,這主要由于國内企業對于生産的核心環節沒有建立嚴格的數據模型,自控系統主要采用進口設備難以進行底層開發,缺少工業軟件方面的專業人才,難以自主實現開發目标。此外,從企業的信息化水平看,行業内骨幹企業基本都引進了自動化辦公系統和ERP系統,對企業的銷售、客戶、财務和庫存等業務流程進行了有效的管理。但是對生産過程的管理還基本停留在分散管控的階段,無法與企業的業務流程進行整合。

六維智能理念實現協同生産

打造以提質增效為中心的智能工廠,是業内公認的實現非織造布智能制造的重要途徑。作為工業4.0的核心技術,CPS系統包含了環境感知、嵌入式計算、網絡通信和網絡控制等系統工程,使物理系統具有計算、通信、精确控制、遠程協作和自治功能。在非織造布領域,CP系統包括智能機器、存儲系統和生産設施,能夠相互獨立地自動交換信息、觸發動作和進行控制。

走向智能研究院研究員朱铎先認為,智能制造已成為全球發展趨勢,以人為中心的“人機網三元戰略”與精益求精的生産理念高度吻合,均強調并非簡單的自動化,而是強調人的價值。而“治啞增智”是智能制造的有效途徑,是滿足客戶個性化生産需要,通過社會化協作,高效化、智能化、敏捷化、靈活化、聰明化的系統及多系統的協作運轉來實現目标。發展智能制造要堅持智能計劃排産、智能決策支持、智能質量控制、智能資源管理、智能互聯互通、智能協同生産“六維智能”理念,以提質增效為核心,優化生産計劃、提高計劃均衡性,确保整體效率的提升;确保庫房精益,減少積壓,減少物資成本浪費;協同過程,以設備為核心,減少設備輔助時間,提前準備,協同生産。

湖南中南智能裝備有限公司常務副總經理高金銳對此十分認同。在他看來,批量定制已經成為非織造智能制造産品的主要生産方式,具備有效結合大規模生産與定制生産的優勢。“機器人+産業”的結構模式,可聚焦行業解決辦法,追求從設計、規劃、生産到服務過程的标準化、規範化,打造行業标杆。舉例來說,在汽車發動機缸體、缸蓋、曲軸等核心部件的精密生産領域,研發出一批機器人清理清洗工藝智能裝備,可精确去除機加工後的毛刺及殘屑,提高發動機的裝配精度和潔淨度。機器人技術和非織造布輸送包裝完美結合,是實現生産過程自動接卷、搬運、包膜、貼标、碼垛等一系列功能的必要途徑。特别是采用立體庫存儲方式,有效解決了非織造布行業存量大,占地廣的存儲缺點,更能對不同類型産品進行良好統計調度管控,實現工廠物料的全流程管理。

紮實基礎創造全産業鍊價值

李陵申表示,非織造行業智能制造的發展方向,要關注5個關鍵詞:求實,智能制造隻有基于求實的态度才能實現有效發展;關鍵,突破相關領域的共性關鍵技術是實現智能制造的基礎;價值,智能制造不僅要解決勞動力短缺的問題,更要創造全産業鍊的價值;數據,智能制造需要更多的數據采集、數據分析和數據應用;人員,智能制造的發展需要更多具備專業技能的人才。

談及産業用紡織品和非織造行業智能制造的發展,李陵申提出3點建議。一是積極開展行業智能制造的培育和轉化,在信息化的基礎上,加強對行業及相關企業的培育和診斷是下一步的工作重點。二是培養專業化信息服務商,建立行業公共服務平台,帶動和引領示範行業發展。三是樹立行業标杆和試點示範企業,加大應用推廣力度,加強各企業之間的參觀學習,共享智能制造經驗。值得肯定是,目前已有一批優秀的企業憑借先進的生産經驗,被列入非織造布智能制造試點示範企業。

佛山市南海必得福無紡布有限公司就是其中之一。近年來,必得福公司逐步将ERP系統升級為SAP系統,對PP、MM、SD、FICO模塊進行了升級,實現了對關鍵節點識别與管控。“通過SAP項目的實施,必得福建立了物料需求、采購、生産成本核算的完整産供銷體系,明确了符合公司實際情況的BOM工藝路線,搭建了統一化生産管理平台,同時建立了産品生産計劃與控制體系。”談及非織造智能制造,公司副總經理鄧偉添感觸頗深,“目前必得福上線的SAP系統尚缺完備的生産管理模塊,需基于生産流程梳理與優化和關鍵節點識别與管控的成果,對該模塊系統進行改造和升級。我們将聯合IT部門和軟件公司,對生産系統進行改造和升級;各個關鍵節點上的數據采集方案進行實施,将相關的硬件和軟件安裝到位;加強生産成本影響因子識别與算法研究。”

天鼎豐非織造布有限公司則通過引進國内外先進裝備,不僅實現了聚酯紡粘胎基布的高速、連續生産,還通過生産流程的改進大幅降低了能源消耗。公司董事長兼總經理聶松林告訴記者,公司已經對生産流程中用工數量較多的環節進行集中升級改造,如清潔化自動輸煤系統、澱粉自動投料系統、智能機器人包裝入庫,大幅降低了工人的勞動強度、節省了用工數量;通過DCS系統對生産流程進行監控,能耗中心管理系統對生産過程重點設備的能耗情況進行精确管控,降低能源消耗。

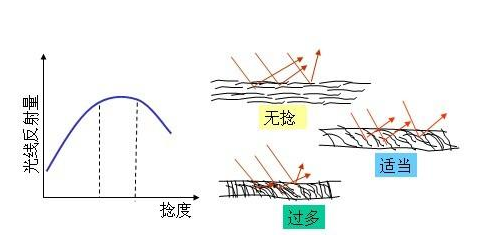

黃山市富田精工制造有限公司也針對衛生用品設備的智能化發展,提出了多種切實可行的解決方案。據公司研發經理韓璐遙介紹,加強産品品質控制,可通過調整張力控制和糾偏器+傳感器,要保證産品平整性,無打皺,少偏移。除此之外,還可将電壓信号轉化為轉矩和轉速以驅動控制對象,可使控制速度,位置精度非常準确,加強伺服控制,降低生産成本,韓璐遙說道。

如涉及版權侵權問題請聯系我們,我們将及時删除内容。

微信小程式

微信小程式