中國服裝業的外單生産模式 被颠覆的服裝工廠

此時此刻,王剛從對方身上看到的是幾年前的自己。原來,外貿訂單和電商訂單完全是兩種不同的模式。前者批量大、交貨期長、利潤穩定;後者卻呈現多批次少批量、快速返單、交貨期短的特點。

2012年,王剛第一次接下了互聯網品牌“韓都衣舍”的小微訂單。從最初“可有可無、幹着玩”到“企業命脈、全依賴”,随着外貿訂單和電商訂單的此消彼長,王剛内心經曆了從抵制到接受再到适應的痛苦過程。

2015年9月,韓都衣舍在全國籌建3個完全适應電商運營模式的生産基地,王剛成為了第一批試水者。他從一個普通供應商變為這家電商在這一地區的“生産總代理”——統一接單後按照生産流程切分為若幹模塊,調配給數十家工廠生産,每個工廠由原來生産成衣到隻承擔部分工序。在互聯網浪潮的沖擊下,傳統服裝工廠的生産模式從被點滴滲透到沖擊調整,最終被完全颠覆。

眼下,王剛迫切需要找到足夠多的、能滿足電商生産需求的服裝廠,勸說其共同完成一次颠覆性的變革。可找到這些工廠、搭建生産平台卻并不是一件容易的事。

尋找共鳴

馬役軍早在1986年就從事服裝加工,并于2004年6月創辦了自己的高密同潤祥服飾有限公司。整整三十年,馬役軍都在生産外貿訂單,他見證了中國服裝業的外單生産模式的興衰。“一直以來,工廠承接日韓外貿訂單,最大的一筆是40萬件一個款,交貨期長達近半年。”馬役軍創辦“同潤祥”時正值中國服裝加工業最為鼎盛的時期,源源不斷的外單讓這家工廠産值最高時曾達到兩千多萬元,雇傭了120多個工人。

原來上世紀90以後,全球服裝産業開始向中國轉移。為了追求最低的采購成本,這些每款數萬、甚至數十萬件大額外貿訂單有着極強的計劃性——以最低價格團購物料,尋找最便宜的加工基地,通過海運貨輪統一運送。

然而,2010年以後中國勞動力成本持續增長、原料價格不斷飙升,大量外單被成本更低的東南亞搶奪。日韓客商報價一降再降,能接的訂單就越來越少,開工率不足無法發揮規模優勢、節減成本,這又導緻能接的訂單更加稀少,陷入惡性循環。馬役軍感歎道,工廠工人從120多人銳減至30多人,廠房也閑置了一大片。

自知生意難有起色,原本馬役軍已萌生了放棄三十年的老本行、停産關廠的念頭,恰在此時王剛把韓都衣舍的電商訂單送上了門。不過,馬役軍卻對完全不同的電商模式猶豫不決。

作為全國最大的互聯網女裝品牌,韓都衣舍依托互聯網打造的“多款少量、快速返單”的電商模式與中國服裝業固有的大單生産基因格格不入。生産電商訂單究竟能否盈利,成了馬役軍最大的顧慮。

事實上,王剛與馬役軍有着相似的遭遇,都經曆了外單由盛而衰的痛苦,都曾想過關停轉行。

2010年,王剛創辦的大禹服裝有限公司(以下簡稱“大禹服裝”)曾是日本第四大服裝企業島村公司童裝的主要供應商,最多時每年高達4000萬元外單。可如今,他卻再也沒能接到一個外單,訂單全部來自韓都衣舍。

王剛講述道,2012年6月工廠裡突然闖入了一位不速之客。經過介紹,他才知道這是一位來自“韓都衣舍”的業務經理來尋求合作、代為加工。當這位不速之客拿出訂單後,王剛大吃一驚,對方隻有三筆訂單,每單隻有300件,遠遠低于自己設定的最低開機量。不過,王剛并未一口回絕,而是抱着一股“幹着玩”的心态,接下了有史以來的最小訂單。

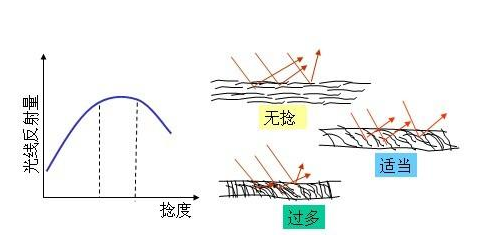

當王剛把訂單送至工人手中時,卻遭到了工人的抵制,有的工人甚至懷疑,“這300件是樣品吧”。因為在印染流程中,光是校正顔色就要浪費近10米。一件衣服,用布料1.5米左右,外單一次就采購十幾萬米,調色浪費的布料可忽略不計。電商小單模式,一次隻采購300米,可染色的長車轉一圈就需要450米。

“盡管當時開出了比外單高出一倍利潤的價格,但交貨後一核算,還是賠了錢。”王剛坦言,電商訂單雖多,但要掙到錢,卻并非是一件容易的事。

顧慮重重

2013年大禹服裝的外貿訂單與電商訂單此消彼長、各占一半時,王剛的憂慮與馬役軍今天的顧慮幾乎如出一轍。

生産大小訂單工序一樣,可生産效率卻大大降低。如,工人生産三五百件訂單剛剛熟練就已結束,換款就要重新适應;外單幾十萬件一個款,制版、打樣隻要一次,可韓都衣舍有時一上十幾個款,個别工序會因技工少而出現窩工。一般來說,生産兩千件衣服需五天,可300件也要3天,每天效率卻大大降低。在轉速飛快的服裝業,效率就是利潤。

同時,電商訂單對工人的要求也比外貿訂單的高。外單完全來樣加工,嚴格按其要求生産,“哪怕是三條腿的褲子”;韓都衣舍全球買版要根據中國人的身材改制,要求工廠符合整體風格并具有一定的設計能力。外單進入的是實體店,銷售人員可對服裝做最後的修整,可電商産品入庫後直接銷售給顧客,對最終産品有着更嚴的要求。由此,工廠就要為工人開出更高的薪水。

2013年,王剛原本打算以外貿訂單的利潤貼補電商訂單,維系工廠運轉,可到了年底外貿訂單竟一個也沒有接到。這時,他與妻子隻能背水一戰,對工藝流程進行徹底調整,硬着頭皮承接電商訂單。二人甚至曾有“2014年虧損,就關停工廠”的決斷。

放棄了外單,王剛把20人組成的大流水線切分為兩條小流水線,以适應互聯網多批次小批量的節奏;培訓員工快速反應能力,以應對韓都衣舍30天的首單交期;為縮短生産周期,工廠自行儲備了棉紗,滿足7至10天的快速返單需求……

“以前生産外單交貨期長,與外商聯系都是電郵往來,今天不看明後天再回也行;可自從承接了電商訂單,也學會了微信、QQ,随時随地都要查看,一旦出現問題5分鐘必須回複,半個小時就要解決。”電商高速運轉,王剛整個人都像擰緊了的發條,随時處于待命狀态。”

經過一系列調整,2014年大禹服裝開始适應了電商多款少量、快速返單的生産模式,完成了韓都衣舍1200多單(外單通常一年隻有100多單),近四千萬元的産值、幾乎趕上外單最高峰值。

說起對電商生産模式的感受,王剛對馬役軍形容道,外單數量大,比拼的是規模,訂單下來就能預見到利潤。為了實現零庫存,電商對一款服裝首次下單通常隻有三五百件用來試銷,銷售的好就會多次追加訂單,追單數量往往多達數千。電商訂單有着不确定因素,生産首單時就像在播種,隻有追單才是收獲,通常這一周期要三五個月才能見到收益。

最終王剛說服了馬役軍嘗試轉型,畢竟沒有訂單工廠就隻能關停。

徹底颠覆

全球服裝業的大轉移對于傳統工廠來說是利空,但對于互聯網品牌來說卻是利好。“未來服裝産業是崇尚個性化、小而美的時代。”韓都衣舍董事長趙迎光如是說道,這決定了服裝産業的訂單需求必将呈現出小微化趨勢。“2012年前,電商明顯處于弱勢地位,都是求着幹、哄着幹,還要打30%的預付款。”韓都衣舍生産企劃部總監王廣頌指出,随着電商崛起,越來越多規模企業開始轉變觀念,願意承接電商訂單,并按照電商模式進行調整、轉型。

不過在王廣頌看來,盡管傳統工廠自我改造後暫時滿足了電商的需求,但本質上仍是按照傳統工業模式設立、運營的。2015年9月,韓都衣舍在山東高密、廣東東莞和虎門三個紡織重鎮嘗試着完全按照電商的需求重新構建供應鍊。

此前,韓都衣舍在高密有近百個工廠直供成衣,管理使其高效運轉須耗費大量人力财力;如今則指定1家作為“生産總代理”,承諾将足夠多的訂單交其調配。“生産總代理”将訂單按照生産流程切分為若幹模塊,每個加盟工廠隻承擔部分工序,一件服裝由N個工廠共同完成。

韓都衣舍隻需在前期制定協作工廠的準入标準,中間給予承諾的訂單,後期把控産品質量。作為“生産總代理”,王剛則負責訂單切分調配和整個平台的建設、運營。目前,王剛已初步搭建起由2家紡紗廠、6家織布廠、4家染色廠、2家印花廠以及30多家服裝工廠組成的供應鍊平台。

韓都衣舍生産企劃部總監王廣頌指出,一件服裝加工包括打版、裁剪、縫制、後整等環節。以前一個供應商要兼顧所有工序,某個工序誤工,整條生産線就會停滞,現在工廠隻做一個或幾個工序,效率更高、速度更快;工人專注于一個工序會更加熟練、品質更有保證。而有的隻負責裁剪的工廠已經購買了價值不菲的自動裁床,提升自動化水平和生産效率。這些變革都契合了電商多款少量、快速返單的運營模式。

負責供應鍊的鄧雯經理認為,電商訂單數量普遍較小,切分工序後就可将面料、工藝、品類相同的訂單進行歸類合并,交由一家工廠完成,就可以獲得規模效應。

高密衆和印花是江北最大的印花工廠,總經理趙思久坦言,電商訂單小微化使大型印花工廠損耗太大,無法直接對接。通過整合形成一個區域供應鍊,統一采購就能對接規模更大、品質更穩定的原料供應商。

在傳統工業時代向互聯網時代過度曆史背景下,王剛與馬役軍也必須做出痛苦的轉型。馬役軍面臨的是放棄部分工序,放棄原有生産模式,承接電商訂單;王剛則由管理上百工人變為管理數十個工廠、上千個工人。

2015年10月,王剛管理這一平台開始試運行,目前已承接韓都衣舍上千個訂單。但王剛坦言,韓都衣舍如何在淡旺季波動下投放訂單、“生産總代理”如何組織平台有機高效的運作,若幹協作工廠如何按期按質完成生産,尚需半年的磨合期。其中,協作工廠也須根據訂單數量不斷增減、調換、淘汰,這也是王剛勸說馬役軍加盟的原因。

颠覆性的變革勢必伴生着艱巨的考驗。王剛感到,目前尚在試水的供應鍊平台最為急缺的是行業管理人員。龐大的平台、衆多的訂單、高速的運營,一旦管控出現漏洞,不僅會波及整個供應鍊體系,而且會對韓都衣舍的運營帶來沖擊。

微信小程式

微信小程式