智能優化節能系統在紡織廠的應用

紡織廠電能管理現狀

湖北某紡織公司現有紡紗設備10萬錠,各類織機700台,具有年紡紗1.5萬噸,織布4千萬米的生産能力,該公司有兩個廠區,一個紡紗廠和一個織布廠,兩廠相距較遠,平時抄表采用人工抄表方式,費時費力,而且抄表前後有時間差,影響數據準确性:紡紗廠下屬梳棉、并條、精梳、細紗等各個主要生産環節,幾乎每個環節現場電氣設備和運行狀況都無系統性的管理,單純靠當班人員手動調整設備開啟,無法做到合理用電、科學用電、經濟用電;各生産環節對用電設備缺乏基礎用電管理,電能質量的控制、電能消耗分析和電能數據的管理;設備台賬、設備運行記錄和設備檢修記錄等缺少必要的整理和信息化的管理。

企業能源管理

本系統針對全廠主要用能點進行監測分析,構建企業能源管理中心平台,在平台上運行智能優化節能系統軟件,對企業實時用能進行監視、對重點用電設備的運行狀況實時監控、對曆史能源數據進行分析,發現用能管理的問題,找出節能空間。

1= 空壓機優化運行

空壓機屬于紡織廠的用能大戶,該紡織廠的空壓機系統屬于集中供氣,整個空壓機系統能耗占全廠總能耗的28%-30%,為滿足不同開機情況下用氣要求,空壓機站有不同功率,空壓機運行均根據用氣量采用組合方式運行,系統實施後通過系統對空壓機的組合運行數據分析發現當停用6#空壓機(75kW)時候,空壓機的整體能耗最小,而停4#空壓機(75kW)的時候,整體能耗最大,從系統的空壓機負荷分析報表中發現該廠經常性的停4#空壓機,停6#空壓機每小時比停4空壓機節省32度電按每天24小時,年運行330天,0.7元/度電價計算,停6#空壓機年節省17.7萬元。

2= 錯峰用電

紡織廠除細紗和織機全天24小時運行外,其他工段都不是滿負荷運行,該廠目前每天三班倒,每班8個小時,在系統投入運行後,我們發現清花、梳棉、併條雖然按8小時上班,但實際工作時間隻有5個小時,三班累計工作在15小時,所以每天24小時除掉峰電的6小時,剩下時間足夠這些工段工作,通過調整上班時間,躲過峰電時段,可實現節能效益。通過系統發現清花工序在每日淩晨停機,晚上峰電階段存在開機運行,可以通過錯峰用電來節能,在保持原開停總時間不變情況下,削峰填谷。将峰時段用電量移到谷時段用電,每天錯峰2.5小時,共消耗電210度,清花工序按照年運行330天可節約電費約5.2萬元,梳棉的情況同樣如此,也存在峰電開機的情況,可以通過錯峰用電來節能,在保持原開停總時間不變情況下,削峰填谷,任意抽取峰時段開機2小時移到谷時段運行,1小時峰電移到平時段,梳棉每天3小時錯峰,平均每小時耗電88度,按照年30天,錯峰用電可節省5.7萬元。

3= 線路損耗節能

該紡織廠紡紗車間由2台同型号1600kVA變壓器供電,在使用系統後發現同樣的變壓器,每天高低壓側總電量差距很大,排除變壓器自身損耗後仍然有300度差距。系統及時發出提醒,現場人員查找問題發現因為前期用電負荷較小,母排滿足載流量,後期增加設備,負荷增大,母排發熱嚴重,損耗較大,采取措施在每相增加一根母排,損耗明顯降低,通過處理母排搭接面後,每日高低壓電量差距恢複正常值,據此估算,每年可節約6.9萬電費,如果沒有使用系統,就不能及時發現這些問題,浪費就會一直存在。

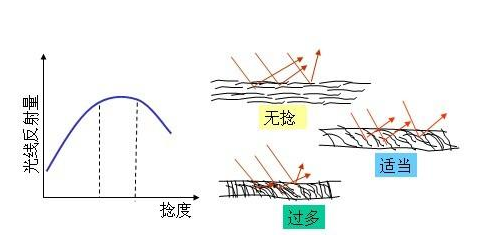

4= 空調管理節能

通過系統的報警功能,我們發現在環境溫度較低的情況下,部分空調仍在高速檔運行,空調的高低速主要是紡織廠人員用于調整車間溫濕度,溫濕度的控制對于産品的質量有很大的影響。而目前該紡織廠采用的是人工調節空調設施,實時性和準确性都存在問題,在使用系統後通過系統的報警以及能耗統計功能讓操作人員對空調的能耗調節和車間溫濕度的把控一目了然,對節能效果一目了然。空調在高速檔和低速檔功率相差10kW,系統提醒共有5台空調存在問題,按照一年空調低速運行4個月,每天24小時,平均電價0.7元/度計算,可節省電費10萬元。

結束語

該紡織廠通過采用智能優化節能系統軟件後,根據系統軟件提出的分析診斷報告,及時調整生産時間、加強設備管理,在檢修時對供電線路進行整改,通過這些措施,該系統每年可實現節能效益約45.5萬元。除此之外,智能優化節能系統還能實現遠程監控,給企業帶來高效管理機制,通過設置遠程訪問,能夠實現總公司與各分公司之間的系統平台訪問,分公司生産現狀、報表、設備情況一目了然,清清楚楚。在實現了遠程管理的同時,也提高辦公率,提升了管理效率。

特别提示:本信息來源于全球紡織網。本文僅供參考閱讀。

如涉及版權侵權問題等請聯系我們,我們将及時删除内容

微信小程式

微信小程式