改革開放40年,産業用紡織品行業發展巨變

數說40年?

1978年,我國簾子布産量4.68萬噸,工業用呢産量2695噸,工業用氈産量1602噸,麻袋産量約3.2億條。

1984 年,我國紡織工業部确定紡織分為服裝、裝飾、産業用紡織品三大領域。1985年,紡織工業部召開了第一次産業用紡織品工作會議,将産業用紡織品分為十六大類。

1988年,我國産業用紡織品行業有1200家企業,扣除麻袋消耗量,産業用紡織品的纖維消耗量約53萬噸,占紡織纖維消耗量的比重僅為11%。

1998年,簾子布的産量達到19.4萬噸。

2017年,我國産業用紡織品消耗纖維量達到1508.3萬噸,占紡織纖維加工量的比重為27.8%,化纖的消耗比重約90%。

1978~2017年,産業用紡織品行業及相關領域,共有40餘項科技成果獲得國家科技進步獎或技術發明獎。

1987年,廣州第二合成纖維廠引進的德國萊芬豪舍公司紡粘生産線舉行投産儀式,結束了我國沒有紡粘法非織造布設備和産品的曆史。

20世紀80年代,上海紡織機械研究所引進設計了112型針刺機,委托江蘇任陽農業機械廠加工制造樣機,逐漸在任陽形成了我國最早的針刺機生産基地。

1995年,海南欣龍公司引進歐洲2.5米水刺生産線。20多年來,我國已成為全球最大的水刺非織造布生産和供應基地。

工業進步

産業用紡織品是我國紡織行業中的重要組成部分,随着産業的快速發展,為國民經濟發展和人民生命健康作出的貢獻越來越大,行業也逐步被紡織行業内外所熟知。

在建國初期,由于我國工業基礎薄弱,産業用紡織品的品種比較少,主要是一些篩網、工業氈呢、繩線帶、簾子布(線)等,以及應用于國防軍工的特種紡織品。國家紡織部在科技司下設特品處,主要負責紡織軍工配套的管理與服務,這成為我國産業用紡織品規範、系統發展的起點。

1984 年,我國紡織工業部将紡織産品分為服裝、裝飾、産業用三大領域。1985年紡織工業部召開了第一次産業用紡織品工作會議,将産業用紡織品分為十六大類。

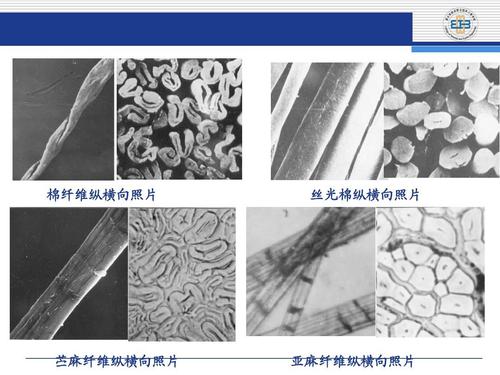

1978年,我國簾子布的産量為4.68萬噸,工業用呢的産量為2695噸,工業用氈的産量為1602噸,麻袋的産量約為3.2億條。棉花是産業用紡織品的主要原料,化纖的比例比較小,如在1978年的簾子布生産中,棉簾子布占77%,化纖隻占23%;而到了20年後的1998年,簾子布的産量達到19.4萬噸,棉簾子布的比重已經不到1%,而錦綸簾子布的比重達到了84.9%;2017年,中國簾子布的産量已經達到80.4萬噸,錦綸和滌綸簾子布的産量基本持平,棉簾子布已經沒有生産。40年間,中國簾子布的産量年均增長7.37%。

1988年中國産業用紡織品行業有1200家企業,纖維消耗量約120萬噸,占全部紡織纖維消耗量的22%,但是其中化纖的消耗量隻有40萬噸,約占三分之一。雖然纖維消耗量很大,但是麻袋占據了很大一部分。1988年我國麻袋的産量達到9.3億條,消耗的纖維約60萬噸,如果扣除麻袋因素,産業用紡織品的纖維消耗量為53萬噸左右,占紡織纖維消耗量的比重則降為11%,而服裝和裝飾用紡織品的纖維消耗量分别占67%和22%。

2017年我國産業用紡織品消耗的纖維量已經達到1508.3萬噸,占紡織纖維加工量的比重為27.8%,化纖在産業用紡織品消耗纖維的比重已經達到90%左右,消耗的其他纖維包括玻璃纖維,而棉花、麻和毛纖維的用量已經非常低。1988年至2017年,我國産業用紡織品的纖維消耗年均增長12.24%,在紡織行業中的比重增加近18個百分點(1988年的數據不含麻袋的消耗量)。

2017年我國産業用紡織品的出口242.61億美元,産業用塗層織物、非織造布、氈布、帳篷、合成革及基布、包裝用紡織品、尿褲衛生巾、線繩(纜)帶、擦拭布、産業用玻纖制品非織造防護服是我國的主要出口産品。而在2005年,我國産業用紡織品的出口額隻有54億美元,2005年至2017年,我國産業用紡織品出口額年增長13.3%。如果以第59章工業用紡織品為例,2000年我國該章産品的出口額隻有3.96億美元,2016年則達到69億美元,年均增長19.6%。

協會發展

自20世紀80年代紡織工業部提出紡織分為服裝、裝飾、産業用紡織品三大領域以來,我國産業用紡織品行業得到了快速發展。紡織工業部1987年就提出拟組建中國非織造布和産業用紡織品在内的12個行業協會的規劃;1994年全國紡織行業工作會議上也提出了成立産業用紡織品等4個協會的要求;1995年初,中國紡織總會批準着手組建中國非織造布和産業用紡織品行業協會,随後幾年中根據中國紡織總會“邊籌建,邊工作”要求,開展了大量會員登記管理、展會、科技服務、國際交流等行業工作。伴随着90年代行業快速發展,尤其是在1998年抗洪救災中,國務院領導高度重視推廣應用産業用紡織品中的土工用紡織合成材料,正式建立全國性的産業用紡織品行業社團組織日益迫切。

2000年,國家紡織工業局向國家經貿委和民政部提出把下屬“中國紡織工業企業(集團)公司聯合會”更名為“中國産業用紡織品行業協會”。

2001年,國經貿産業(2001)266号文和民發(2001)252号文正式批複同意“中國紡織工業企業(集團)公司聯合會”更名為“中國産業用紡織品行業協會”的申請。2002年6月,中國産業用紡織品行業協會在杭州蕭山召開第一屆會員大會,朱民儒當選理事長;2006年9月,協會在上海召開第二屆會員大會,朱民儒連任理事長;2011年3月,協會在常州召開第三屆會員大會,李陵申當選會長;2016年5月,協會在佛山召開第四屆會員大會,李陵申連任會長。

從2001年到2010年,協會不斷完善内部管理,積極發展會員,先後成立紡粘法非織造布分會、水刺非織造布分會、襯布材料分會、造紙用紡織品分會并加強對分會的管理工作。協會協助政府開展行業形勢研究,力争有利于行業的政策措施,充分發揮政府和企業間的橋梁和紐帶作用,幫助企業拓展國内外市場,努力作好展會、統計、信息、标準、培訓等工作,為行業提供信息化服務。在抗擊非典甲型H1N1流感病毒等重大事件中,協會充分發揮行業組織的優勢,在服務社會、企業和人民群衆等方面凸顯協會的社會責任。

2011年以來,協會内部規章制度日益健全,組織機構日益完善,先後又成立了過濾與分離用紡織品分會、土工用紡織合成材料分會、特種紡織品分會、繩(纜)網分會、線帶分會、衛生和母嬰用品分會。協會從“廣業與崇德并重、服務與聚人兼顧”的理念出發,圍繞能力提升、績效提升、管理提升、文化提升,通過轉換服務模式和延伸服務鍊條,在引導行業健康有序發展、促進産業轉型升級、加快培育行業協同創新、深入開展國際交流與合作、創建公共服務平台、利用國家相關産業政策促進大中小企業協調發展、完善行業标準化工作以及應用領域的深度融合等方面做了大量工作,協會2012年被民政部評為4A級協會、2015年被民政部評為全國先進社會組織。

非織造布

非織造布是産業用紡織品的重要領域。在非織造布方面,我國是在1958年首先由上海紡織科學研究院開始研究非織造布工藝技術和設備,1966年第一家非織造布廠投産,用纖網型縫編與飽和浸漬黏合法生産非織布。1986年我國約有300家左右,産量在1.8億平方米左右,折合成重量約5.4萬噸,當時全球的産量在100萬噸左右。有趣的是,300家非織造布企業中,在紡織系統内的隻占18%,而82%的企業在輕工、建材、石化、手工和商業系統内,從一個側面反映了産業用紡織品行業跨領域、跨行業的特點。從工藝看,熱粘合和化纖粘合是主流的技術,占比超過70%,而目前主流的紡粘工藝還處在設備調試階段,水刺工藝國内還沒有引進,應用上以噴膠棉、襯布等為主,當前應用量最大的醫療衛生領域還處于空白。

到了1997年,我國非織造布的生産線數量已經超過1000條,産能54萬噸,實際産量29萬噸,相比于1986年,産量增長了437%,年均增長16.5%。2017年中國非織造布的産量為564.3萬噸,紡粘非織造布的比重已經近50%,而熱粘合、化學粘合的比重已經不到13%。2000-2017年,我國非織造布的出口量由3.4萬噸增長到89.4萬噸,出口額由9400萬美元增長到26.1億美元,分别年均增長21.21%和21.59%,在全球貿易中的份額由2.1%增長到2016年的17.6%。

科技提升

産業用紡織品行業廣泛應用于醫療衛生、環境保護、土工建築、交通運輸、應急安全、航空航天等領域,技術含量高、應用範圍廣、市場潛力大,是戰略性新材料的組成部分,是全球紡織領域競相發展的重點。1978年改革開放以來,國民經濟的快速發展在為行業科技發展提供了物質基礎的同時,也不斷對行業科技創新工作提出了新的需要和方向,各級相關科技政策、科技發展戰略和行業重大科技規劃的發布實施,為行業科技進步提供了指導和支撐,産業用紡織品行業企業和科研院所積極通過自主創新、集成創新和引進吸收再創新等方式,取得了一系列成果和快速推廣應用,持續支撐推進了行業整體發展。

行業國家榮譽日益增加

改革開放以來,行業科技工作取得多項重大成功,據統計,1978-2017年間,行業及相關領域,共有40餘項科技成果獲得國家科技進步獎或技術發明獎。改革開放初期,産業用紡織品行業處于起步階段,行業科技成果主要集中在生産加工設備的借鑒和創新應用等方面。如1979年,行業相關兩項抓棉機項目分别獲得國家技術發明獎三等獎和四等獎。進入20世紀80年代後,以滿足人民生活和基本工業生産的部分産業用紡織品制品實現突破,“可溶性止血紗布”、“ 防水防油透氣塗層布”、針刺造紙毯、高檔合成革、南極科考防寒服等項目分别榮獲國家技術發明或科學技術進步獎;同時,行業已經注重一些國際前沿的技術和産品發展趨勢,在人造血管、靜電紡紗技術、中空纖維及超濾器等方面進行了部分探索研究并取得一定成果,分别獲得國家技術發明或科技進步獎;纖維原料和機械裝備是産業用紡織品行業快速發展的基礎和重要動力。20世紀末,随着水溶性纖維、高強高模維尼綸、高産梳棉機、針刺機等化纖和紡機領域重點技術和産品的突破,産業用紡織品行業在産品性能、應用領域等方面有了大幅提升和拓展。

進入21世紀後,産業用紡織品行業更好地滿足了工業生産、國防軍工、人民生活、環境保護等領域的應用需求,行業更加體現出科技含量高、應用領域廣和無限替代的特點,行業科技成果更加獲得認可和重視,所獲國家級獎項的級别和權重日益增加。2017年,大連理工大學《高性能碳纖維複合材料構件高質高效加工技術與裝備》獲得國家技術發明獎一等獎;中複神鷹碳纖維有限責任公司《幹噴濕紡千噸級高強/百噸級中模碳纖維産業化關鍵技術及應用》獲得國家科學技術進步獎一等獎。

紡粘熔噴技術跨越三階段跻身世界先進

1987年1月18日,廣州第二合成纖維廠引進的德國萊芬豪舍公司紡粘生産線舉行投産儀式,結束了中國沒有紡粘法非織造布設備和産品的曆史,該生産線幅寬2.4米、生産能力1000 噸/年,采用整闆、負壓牽伸工藝。1992年7月11日,第一條國産紡粘法非織造布生産線在金州無紡布廠進行了實物投料試車,該線采取了多闆、小狹縫牽伸方式,幅寬2.5米、産能為1000噸/年。1993年7月,江陰金鳳特種紡織品有限公司首先引進了德國萊芬豪舍公司2.4米幅寬熔噴法生産線,天津泰達潔淨材料有限公司、安徽奧宏超細濾材有限公司引進了美國Accurate(精确)公司1.6米的熔噴設備,這些連續式的卷材生産線改變了我國隻能以間歇式工藝生産熔噴片材的曆史。1996年5月,北京寶斯特公司研制成功國産幅寬1米熔噴模頭,實現了國産熔噴法非織造生産線寬幅連續卷材生産。

30多年來,我國紡粘熔噴行業通過消化吸收、自主創新、産品開發和市場拓展,經曆起步建設、高速增長和調整升級三個階段,目前,我國紡粘熔噴行業産品門類齊全、應用廣泛,設備制造也取得了長足的進步,部分技術和産品性能接近甚至超過世界先進水平,适用原料涵蓋聚丙烯、聚乙烯、聚酯、聚酰胺、聚乳酸和聚苯硫醚,生産工藝囊括了熱軋、針刺、水刺、熔噴、SMS、多模頭組合、雙組分複合等多種門類,不僅基本滿足了國内需求,也已成功出口世界多個國家。

水刺技術快速發展為亞洲最大産銷基地

1995年,海南欣龍公司引進歐洲水刺生産線,幅寬2.5米;1996年,甯波育豪公司成功安裝中國台灣産水刺生産線;1998年,常熟飛龍公司開發出第一條國産平網水刺生産線;2001年,河北東綸實業有限公司建成第一條國産轉鼓水刺生産線,生産線設備由鄭紡機提供,幅寬2.5米。20多年來,我國水刺非織造行業快速發展,我國已成為亞洲最大的水刺非織造布生産和供應基地,也是濕巾和醫療産品OEM最大的制造商。近年來,水刺非織造行業逐步轉變為按市場需求規律進行産品結構調整,産業技術路線和産品類别呈現差别化趨勢。目前,水刺非織造産品分布主要有三大類,第一大類是面廣量大的醫衛材料,主要有幹/濕擦布、手術衣及帷幔、醫用輔料、面膜基材等;第二大類是工業用材料,主要有普通合成革基布、超細纖維革基布、汽車複合基布等;第三大類是建築裝飾用材料,主要有裝飾牆布、窗簾布、服裝襯布等。

針刺技術起步晚市場漸成熟

我國的針刺非織造技術起步較晚,20世紀80年代,上海紡織機械研究所引進設計了112型針刺機,幅寬1120mm,頻率120次/分鐘。上海紡織機械研究所委托江蘇常熟任陽農業機械廠加工制造樣機,任陽農業機械廠擁有了針刺機制造技術,并逐漸在常熟任陽形成了我國最早的針刺機生産基地。20世紀末,我國針刺法非織造布市場逐漸成熟,技術快速進步,競争逐漸激烈,開始出現250型、360型等寬幅針刺機,針刺頻率達到600次/分鐘,針刺機品種增加到起絨針刺機、提花針刺機等。目前,我國針刺機可加工産品幅寬8500mm,針刺頻率1800次/分鐘,總體水平與國際領先技術仍有差距。

如涉及版權侵權問題等請聯系我們,我們将及時删除内容

微信小程式

微信小程式