服裝生産回流歐洲,中國和東南亞相對優勢減弱

来源于网络 發佈時間: 2018-10-23

麥肯錫咨詢公司(Mckinsey& Companys)日前公布的一項研究“Is apparel manufacturing backing home?”顯示:服裝生産正快速回流到歐洲。

麥肯錫這項研究的合作方為德國亞琛工業大學皮毛紡織技術研究所(Institut für Textiltechnik of RWTH Aachen University)和亞琛數字能力中心(Digital Capability Center Aachen)。

過去十年間,廉價勞動力促使中國和東南亞成為服裝行業的主要生産基地。但這一現狀如今正在改變,加上運輸和進出口費用,土耳其的牛仔服生産成本比中國低了3%,在墨西哥生産的成本比中國低了12%。麥肯錫專家 Karl-Hendrik Magnus 表示:“對于一些低成本生産的服裝而言,在歐洲或北美就近生産更重要。”

不過,Karl-Hendrik Magnus 指出,服裝生産回歸歐洲的最大原因還在于物流運輸的時間。更短的運輸時間讓時尚公司能更快地應對趨勢作出調整。通常,東南亞生産的服裝運達西方市場需要30天的時間,而土耳其到德國的時間僅需3~6天。

麥肯錫高級合夥人 Achim Berg 表示,在以 Instagram 等社交媒體為主的時代,更快的反應能力是時尚公司保持競争力的“必要條件。消費者為了一件新款服裝等上一年半載的時間早已是過去式。現在的時尚公司必須擁有靈活的組織架構,這樣才不會錯過 Instagram 上的新鮮資訊,也不會出現商品供大于求的情況。”

據報道,麥肯錫今年3月發布的研究報告指出,時尚行業中的“赢家”和“輸家”之間最重要的一個區别就在于:前者在産品設計的早期就重視結合消費者的觀點和建議,此後一件商品從設計到上架銷售隻需幾周時間,極大提高了效率。據悉,行業“赢家”的産品交付周期在6~8周以内;而市場上的大多數公司的交付周期在40周以上。(詳見:麥肯錫報告:時尚行業中,赢家和輸家之間最大的差别是什麼)

“自動化技術”是推動生産回歸歐洲的另一重要影響因素。目前的服裝生産已部分采用了自動化技術,如激光切割等。未來十年,自動化能節省40~70%的生産時間,促使生産成本的進一步降低。這就意味着,生産一條基本款牛仔褲的時間會從現在的36分鐘減少至11分鐘。

麥肯錫2017年9月發布的一份研究報告就指出,服裝生産商即将迎來全面的數字化變革。但美國運動品牌 Under Armour 供應鍊主管 Colin Browne 給予了不同的看法:服裝生産行業并沒有(至少目前沒有)朝着全自動化和本地采購方向發展。未來十年或更久的時間内,“将是借助 AI 和自動化技術在低成本國家生産的模式。”

自動化生産的另一項優勢在于:精準的制圖和切割能減少原料浪費,提升生産流程的可持續性。服裝行業的多數專家認為,到2025年,可持續性會成為消費者購買服裝的重要決策因素。

“Is apparel manufacturing backing home?”報告的聯合作者 Saskia Hedrich 表示:“自動化生産過程使用更少的水、能源和化學物質。臨近采購還減少了運輸距離,也更環保。此外,就近采購讓更多的按需成産成為可能,降低了庫存積壓的風險。”

麥肯錫這項研究的合作方為德國亞琛工業大學皮毛紡織技術研究所(Institut für Textiltechnik of RWTH Aachen University)和亞琛數字能力中心(Digital Capability Center Aachen)。

過去十年間,廉價勞動力促使中國和東南亞成為服裝行業的主要生産基地。但這一現狀如今正在改變,加上運輸和進出口費用,土耳其的牛仔服生産成本比中國低了3%,在墨西哥生産的成本比中國低了12%。麥肯錫專家 Karl-Hendrik Magnus 表示:“對于一些低成本生産的服裝而言,在歐洲或北美就近生産更重要。”

不過,Karl-Hendrik Magnus 指出,服裝生産回歸歐洲的最大原因還在于物流運輸的時間。更短的運輸時間讓時尚公司能更快地應對趨勢作出調整。通常,東南亞生産的服裝運達西方市場需要30天的時間,而土耳其到德國的時間僅需3~6天。

麥肯錫高級合夥人 Achim Berg 表示,在以 Instagram 等社交媒體為主的時代,更快的反應能力是時尚公司保持競争力的“必要條件。消費者為了一件新款服裝等上一年半載的時間早已是過去式。現在的時尚公司必須擁有靈活的組織架構,這樣才不會錯過 Instagram 上的新鮮資訊,也不會出現商品供大于求的情況。”

據報道,麥肯錫今年3月發布的研究報告指出,時尚行業中的“赢家”和“輸家”之間最重要的一個區别就在于:前者在産品設計的早期就重視結合消費者的觀點和建議,此後一件商品從設計到上架銷售隻需幾周時間,極大提高了效率。據悉,行業“赢家”的産品交付周期在6~8周以内;而市場上的大多數公司的交付周期在40周以上。(詳見:麥肯錫報告:時尚行業中,赢家和輸家之間最大的差别是什麼)

“自動化技術”是推動生産回歸歐洲的另一重要影響因素。目前的服裝生産已部分采用了自動化技術,如激光切割等。未來十年,自動化能節省40~70%的生産時間,促使生産成本的進一步降低。這就意味着,生産一條基本款牛仔褲的時間會從現在的36分鐘減少至11分鐘。

麥肯錫2017年9月發布的一份研究報告就指出,服裝生産商即将迎來全面的數字化變革。但美國運動品牌 Under Armour 供應鍊主管 Colin Browne 給予了不同的看法:服裝生産行業并沒有(至少目前沒有)朝着全自動化和本地采購方向發展。未來十年或更久的時間内,“将是借助 AI 和自動化技術在低成本國家生産的模式。”

自動化生産的另一項優勢在于:精準的制圖和切割能減少原料浪費,提升生産流程的可持續性。服裝行業的多數專家認為,到2025年,可持續性會成為消費者購買服裝的重要決策因素。

“Is apparel manufacturing backing home?”報告的聯合作者 Saskia Hedrich 表示:“自動化生産過程使用更少的水、能源和化學物質。臨近采購還減少了運輸距離,也更環保。此外,就近采購讓更多的按需成産成為可能,降低了庫存積壓的風險。”

特别提示:本信息來源于全球紡織網。本文僅供參考閱讀。

如涉及版權侵權問題等請聯系我們,我們将及時删除内容

纺织知识/ Textile knowledge

為什麼定型後與定型前的顔色差異這麼大?

生産中常會遇到滌綸或含滌類織物染色出缸後布面、色光正常而再經下工序整理後卻出現色光不符即産生色變或局部出現斑狀、條狀色

紗線結構對織物舒适性及耐用性的影響

一、對舒适性的影響1保暖性紗線的結構特征與服裝的保暖性有一定關系,因為紗線的結構決定了纖維間能否形成靜止的空氣層。紗線結

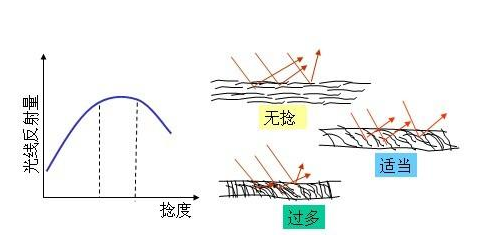

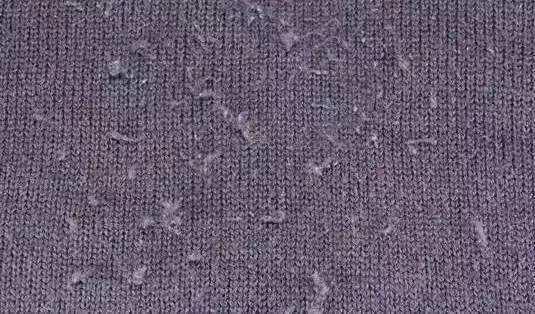

如何實現面料耐磨抗起毛起球性能?

1、選擇在紗線和織物生産過程中不易起球的纖維。 2、在噴射染色機中進行前處理和染色時加入潤滑劑Lubsoft防止磨擦; 3、

什麼是人字斜紋布? 人字斜紋布是怎樣分類?

人字形斜紋: 又稱山形斜紋, 機織物組織名。斜紋變化組織之一。山形斜紋是以斜紋組織為基礎組織,改變斜紋線方向,使其一半向右傾

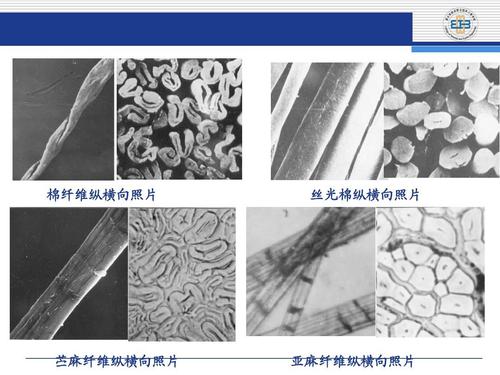

精細!!鑒别紗線品種的方法

各種纖維的鑒别方法一、手感目測法是根據纖維的外觀形态、色澤、手感及拉伸等特征來鑒别纖維,它可以分出天然纖維和化學纖維。例

纺织展会/ Textile Exhibition

微信小程式

微信小程式