從紡機行業技術創新成果看創新方向

“不創新就沒有出路。”這已成為中國制造企業的普遍共識。一份調查問卷顯示,在1048份有效問卷中,74.5%的受訪企業把研發經費投向了産品研發。紡機行業的主要企業近年來也加快了科技創新機制的建立,加大技術研發投入。據中國紡織機械協會對行業有技術代表性的骨幹企業進行的調查,企業技術開發投入金額占企業當年銷售額比例近幾年在不斷提升。

對技術創新的重視和不斷投入的“真金白銀”,讓紡機企業創新能力得到明顯提升。數據顯示,紡織機械重點企業2017年全年獲得授權發明專利457項,實用新型專利740項,外觀設計專利40項。其中,授權發明專利有大幅度提升,顯示了紡機企業蓬勃的創新活力。盤點近一年的紡機技術創新成果,也可從中看出未來創新的方向。

高端化:高産高速、自動化、差異化

在總結2017年紡機科技發展情況時,中國紡織機械協會副會長李毅表示,紡機行業積極開展創新與結構調整工作,努力提高紡織裝備制造水平,提升國産紡織機械的制造質量和可靠性,堅持自主創新,繼續提升新産品的開發能力、企業的創新能力,紡織裝備向高端發展。

具體來看,中複神鷹碳纖維有限公司開發的幹噴濕紡千噸級高強/百噸級中模碳纖維産業化關鍵技術取得了突破,實現了國産碳纖維的批量供應,獲得國家科學技術進步獎一等獎。鄭州紡機的W1256-400交叉鋪網機研發項目在保證鋪網均勻度不降低的情況下,将入網速度從現有90~100米/分鐘逐步提高到150米/分鐘。青島宏大研發的新型高産自動絡筒機項目可實現智能型大紗庫集中供紗,管紗的集中輸送及單支管紗的整理,可大幅減少人工。中原工學院研發的GZH62-200型整經機經軸上落運輸智能機器人項目,可替代傳統的人工或半自動化上落運軸方式。浙江恒強科技股份有限公司研發的“橫機互聯互通及互操作管理系統”可實現生産機群管理、生産統計、狀态報警、花型群發等任務。

從各類别設備來看,短流程新型紡紗設備更受用戶青睐,進口日本村田公司的渦流紡紗機達到創紀錄的376台,比2016年增加170多台,轉杯紡紗機同比增長30%以上,國産渦流紡紗機開始小批量投入使用。環錠紡紗機械發展相對平穩,總體來看棉紡成套設備繼續向高産、高速、自動化、連續化、信息化方向發展。新開發的自動稱量設備配置于清梳聯流程,能精确控制各種原料的比例,進一步提高混紡紗線的品質。帶集聚紡裝置的自動落紗細紗機、粗細聯、筒紗自動包裝等系統,以及精梳機棉卷自動輸送、自動生頭裝置、新型紡紗器材等得到進一步推廣應用。

織造準備設備更加注重生産過程的在線檢測和精細控制,并借助信息化技術向連續化、智能化發展,為探索實現數字化織造車間不斷努力。國産織機在繼續提升效率和産品适應性的同時,向網絡化、智能化方向發展,并結合織造工藝專家系統,建立導航數據庫,為進一步實現數字化、智能化織造車間打下基礎。山東日發紡織機械有限公司研發了基于EtherMAC技術(實時以太網總線技術)的噴氣織機機電控制系統架構,其RFJA30型高速噴氣織機實現了控制系統的模塊化,方便系統的擴展與升級,具備遠程監控功能。一些企業正在研發自動穿經設備。

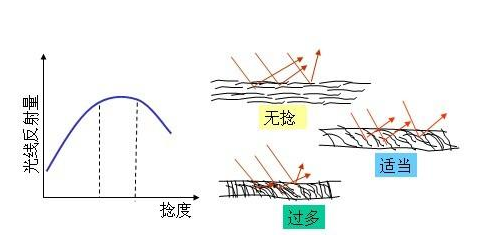

針織圓緯機在生産高效性、産品實用性方面創新較多,電腦控制圓緯機呈現多元化發展,集多種功能一體的機型日益增加,如雙/單面電腦提花調線機,能夠實現單面與雙面的互換,有利于一機多用,生産更多種類的單/雙面提花調線面料;針織電腦橫機在提升機器效率和短機頭兩個方向有所提高,電腦橫機研發成功短機頭和自走式導紗器,可以減少機頭移動次數和移動行程,縮短了編織時間,提高編織效率;經編機向寬幅與配置差異化、高速化發展,智能監測技術逐步成熟,五洋紡機研發的“GE2886數控提花毛絨經編機”可實現單機短絨、中絨、長絨的幾何提花面料編織。

印染機械在節水、數控和智能化技術方面取得了一定的進展,并實現了産業化;基于機器視覺的智能圖像整花整緯機是解決織物圖案及花型變形方法的重大突破;刮刀磁棒多用途圓網印花機則有效提高了生産工藝的靈活性。立信公司研發的帶可調式噴嘴的DYECOWIN高溫染色機提高了産品适應性和操作便利性,綜合智能水洗系統可精準控制洗液色度及PH值,減少了水洗用水量;超大花回鎳網的研發成功使圓網印花機發生新的變化,最大花回(鎳網圓周長,常用640毫米)到達2400毫米;西安德高研制成功了新型可變花回的印花單元,一鍵調整,操作簡便,能滿足客戶多品種的靈活需求。

高速是非織造布機械的發展方向:青島紡機研發的針對特種纖維原料的專用梳理機棉網輸出速度超過100米/分鐘;鄭紡機的2.5米高速直鋪水刺線生産速度達到180米/分鐘;汕頭三輝車用非織造材料梳理、針刺聯合機,在生産幅寬2200毫米~3300毫米、克重600克/平方米~2500克/平方米的産品時,生産能力達到1000千克/小時。

智能化:重點突破、循序漸進

借助“智能制造試點示範項目”等任務,紡織裝備加快向智能化發展。2017年,國家發改委、工信部、科技部多個部委啟動了支持企業技術發展的專項。紡織和紡織機械領域有多家企業入圍國家項目支持範圍;江蘇大生集團有限公司的“紡紗數字化車間試點示範”和安徽華茂紡織股份有限公司的“棉紡智能工廠試點示範”等7家企業項目入選工信部“2017年智能制造試點示範項目”;天津工業大學的“經編織造數字化車間通用模型标準的研究與試驗驗證”等4個綜合标準化項目入選“2017年智能制造綜合标準化”項目;陝西長嶺紡織機電科技有限公司的“智能織造全流程數字化車間項目”等8個項目獲得工信部“2017年新模式應用項目”的支持。

随着智能制造相關技術在紡織領域繼續得到大力推進,紡織行業已從單機的智能化向系統的數字化、自動化、智能化發展。未來紡織行業将進一步深化智能制造的推廣應用,提高紡織裝備的數字化、智能化水平,實現行業勞動生産率、生産柔性、産品質量的提升,推動行業向高端發展。

另外,中國紡織機械協會完成了所承擔的兩項政府研究報告的編寫任務,分别為國家發展改革委的《紡織工業智能裝備問題研究》和工信部的《紡織智能制造實施目标與路徑研究》。兩份研究報告已經分别在2017年7月和5月完成,并通過了兩部委的評審驗收。報告為政府支持紡織工業的産業結構調整和支持紡織裝備水平的提升,提供咨詢和建議,特别是提供了未來3年能夠完成的、方案翔實、有代表性的和技術先進的産業化項目。兩份研究報告提出了發展智能化紡織裝備的必要性和緊迫性;論述了技術發展趨勢與市場需求;在《紡織機械行業“十三五”發展指導性意見》的基礎上,根據行業的實際情況補充提出了“重點突破、循序漸進”的發展原則。

标準化:服務行業發展

行業的技術進步需要以标準引領,用标準支撐。據李毅介紹,截至2017年12月31日,紡織機械行業現行的國家标準有118項,行業标準有411項,标準總數為529項。

紡機标委會(SAC/TC215)對口國際标準化組織的紡織機械與附件标準化技術委員會(ISO/TC72)及其6個分技術委員會的國際标準工作。ISO/TC72現有标準148項,其中有17項在國内分屬于棉花加工标委會和服裝洗滌機械标委會,紡織裝備領域國際标準為131項。目前已有108項國際标準轉化為我國标準,轉化率為85.7%。

2017年國家标準委頒布實施紡織機械與附件領域國家标準1項《紡織機械術語第15部分:集聚紡紗裝置》,該項标準為紡織機械行業第一項自主制定的基礎性國家标準。2017年工信部共頒布紡織機械與附件領域行業标準32項,2項為基礎通用标準,1項為方法标準,29項為産品标準;其中屬新制定的标準12項,屬修訂的标準20項。

李毅表示,值得一提的是,紡織行業智能制造的标準化體系的建設工作進展順利。按照《國家智能制造标準體系建設指南》的要求,在工信部和中國電子技術标準化研究院等相關部門的指導下,中國紡織機械協會依托全國紡織機械與附件标準化技術委員會開始在紡織行業組織開展智能制造标準化的相關工作,代表行業參與《國家智能制造标準體系建設指南》的修訂工作,并參與中國工程院戰略咨詢項目《我國紡織産業智能制造發展戰略研究》及其子課題“紡織智能制造共性技術及标準”的研究。2017年智能制造綜合标準化與新模式應用項目中,紡織行業有4項綜合标準化項目入選。除由青島酷特智能股份公司牽頭的“面向服裝行業的大規模個性化定制應用基礎性标準研究及試驗驗證”項目外,其餘3項由中國紡織機械協會組織,分别是福建省百凱經編實業有限公司牽頭的“高端針織面料生産智能管控通用信息模型标準與試驗驗證”項目,天津工業大學牽頭的“經編織造數字化車間通用模型标準的研究與試驗驗證”項目,杭州開源電腦技術有限公司牽頭的“染整智能設備與制造系統間互聯互通及互操作标準研究與試驗驗證”項目,這意味着紡織行業智能制造工廠(車間)标準化的工作已全面展開。

特别提示:本信息來源于全球紡織網,僅供參考閱讀。

如涉及版權侵權問題請聯系我們,我們将及時删除内容。

微信小程式

微信小程式